فهرست مطالب

Toggleیکی از مهمترین مسائل مربوط به طراحی سیستمهای صنعتی، موضوع ارتینگ (زمین کردن) شبکه توزیع برق و تجهیزات متصل به آن است. اجرای استاندارد سیستم ارتینگ برای ایمنی افراد و تجهیزات بسیار حیاتی است و در حفظ سلامت نیروی انسانی، حفاظت از تجهیزات و عملکرد پایدار سیستم، نقش اساسی دارد. در این مقاله، اصول ارتینگ، روشهای اجرای آن و مزایای پیادهسازی استاندارد آن در محیطهای صنعتی را بررسی میکنیم. با ماهر همراه باشید.

سیستم ارتینگ چیست؟

سیستم ارتینگ (Earthing) که به آن گراندینگ (Grounding) نیز گفته میشود، سیستمی است که نحوه اتصال تجهیزات یک شبکه الکتریکی را به زمین تعیین میکند. انتخاب روش ارتینگ، در تعیین سطح ایمنی و «سازگاری الکترومغناطیسی» تأسیسات الکتریکی تأثیر بسیاری دارد. اصول ارتینگ در کشورهای مختلف متفاوت است؛ اما در بیشتر کشورها از استاندارد بینالمللی IEC استفاده میشود. در بخشهای بعدی، استاندارد IEC را شرح خواهیم داد.

اهداف کلی ارتینگ

ارتینگ یک سیستم الکتریکی با چهار استراتژی کلی ارتینگ سیستمی، ارتینگ تجهیزاتی، ارتینگ فانکشنال (عملیاتی) و ارتینگ صاعقهگیر انجام میشود. در ادامه هر یک را شرح میدهیم.

ارتینگ سیستمی (System Earthing)

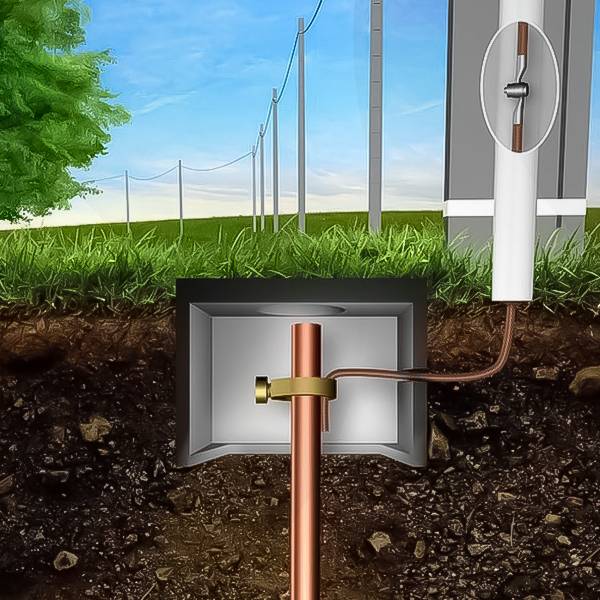

در ارتینگ سیستمی، بخشهایی از یک سیستم که حامل جریان الکتریکی هستند (مانند ترانس ورودی شبکه)، مستقیماً به زمین وصل میشوند. این اتصال زمین، مسیری برای بازگشت جریانهای ناخواسته فراهم میکند و به این شکل از آسیب به افراد و تجهیزات جلوگیری میشود. در شکل ۱ ارتینگ یک سیستم توزیع را مشاهده میکنید.

ارتینگ تجهیزاتی (Equipment Earthing)

در ارتینگ تجهیزاتی، بخشهایی از سیستم که حامل جریان الکتریکی نیستند به زمین وصل میشوند. هنگامی که اتصالی در سیستم رخ میدهد، پتانسیل الکتریکی بخشهایی از تجهیزات که حامل جریان نیستند، افزایش مییابد. در این حالت، برخورد بدن انسان به این بخشها باعث اعمال شوک به افراد میشود. در شکل ۲ یک نمونه ارتینگ تجهیزاتی را میبینید.

ارتینگ عملیاتی (Functional Earthing)

برخی تجهیزاتی الکترونیکی و مخابراتی برای این که عملکرد صحیحی داشته باشند، نیازمند اتصال به یک ولتاژ مرجع تقریباً همپتانسیل با زمین هستند. در این نوع ارتینگ، تجهیزاتی مانند کنترلرها، منابع تغذیه درایوها و مدارهای الکترونیکی به ترمینال مشترک ارتینگ عملیاتی وصل میشوند. ارتینگ عملیاتی برای مقابله با اثر اختلالات الکتریکی، مانند نویز الکترومغناطیسی و هارمونیکهای جریان و ولتاژ سینوسی بسیار ضروری است. شکل ۳ تصویر ارتباط ارتینگ عملیاتی تجهیزات را در یک پنل کنترلی نشان میدهد.

همانطور که در شکل ۳ میبینید، در این پنل کنترلی، PLC و منبع تغذیه سوئیچینگ (SMPS) یک شینه به چاه ارت وصل شدهاند و ترمینال ارت درایو نیز هم به بدنه تابلو و هم به یک چاه ارت جداگانه متصل شده است.

ارتینگ صاعقهگیر

صاعقه یک پدیده طبیعی است که در اثر تخلیه الکتریکی بین ابرها و زمین ایجاد میشود. این پدیده میتواند اثر فاجعهباری بر تجهیزات الکترونیکی یک ساختمان بگذارد. در پروسههای صنعتی صاعقه باعث از کار افتادن تجهیزات ابزاردقیق و سیستمهای کنترلی میشود. برای حفاظت تجهیزات از صاعقه باید جریان آن را از طریق سیستم ارتینگ ساختمان به زمین هدایت کرد. در شکل ۴ نحوه ارتینگ یک سیستم حفاظت صاعقه را میبینید.

استاندارد ارتینگ IEC

در استاندارد IEC سه نوع آرایش ارتینگ از طریق کدهای دوحرفی بهصورت TT ،TN و IT تعریف شده است.

حرف اول نشاندهنده اتصال بین زمین و منبع تغذیه (ترانس یا ژنراتور) است.

- T: به معنی اتصال مستقیم یک نقطه به زمین است.

- I: به معنی این که هیچ نقطهای از منبع مستقیماً به زمین وصل نیست یا از طریق یک امپدانس زیاد به زمین متصل شده است.

حرف دوم به نوع اتصال بین زمین و بدنه هادی تجهیزات میشود، اشاره میکند.

- T: به این معنی است که بدنه مستقیماً زمین میشود.

- N: به این معنی است که بدنه از طریق اتصال به سیستم ارتینگ منبع زمین میشود.

سیستم TN

در سیستم ارتینگ TN یک نقطه از ترانس شبکه توزیع (معمولاً مرکز ستاره) به زمین وصل شده و بدنه هادی تجهیزات سیستم نیز به همین نقطه متصل میشود. به هادیای که بدنه فلزی تجهیزات را به زمین وصل میکند، PE یا «زمین حفاظتی» (Protective Earth) میگویند. هادی نول (Neutral) که به مرکز ستاره سمت فشار ضعیف ترانس توزیع وصل شده و در انتقال انرژی مشارکت میکند نیز با N نشان داده میشود. بر این اساس، میتوان سیستم ارتینگ TN را در سه آرایش مختلف تعریف کرد.

سیستم TN-S

در این سیستم ارتینگ، تجهیزات دارای هادیهای N و PE جدا از هم (Separated) هستند و نقطه مشترک آنها زمین منبع تغذیه (نزدیک ترانس یا ژنراتور سیستم توزیع) است. در شکل ۵ آرایش ارتینگ TN-S را مشاهده میکنید.

بهجز سیستمهای سهفاز برای سیستمهای توزیع تکفاز خانگی و تجاری نیز از ارتینگ TN-S استفاده میشود. شکل ۶ نحوه اجرای TN-S در سیستم تکفاز را نشان میدهد.

همانطور که میبینید، در مدار تکفاز نیز مانند سهفاز، N و PE بهصورت جداگانه در سمت تغذیه مدار به زمین وصل شدهاند. در شکل ۷ نحوه اتصال وسایل به سیستم ارتینگ TN-S نشان داده شده است.

سیستم TN-C

در این سیستم ارتینگ، دو هادی PE و N با هم ادغام شده (Combined) و توسط یک هادی با نام PEN به زمین سیستم متصل میشوند. این نوع ارتینگ، معمولاً برای ولتاژهای ۲۳۰ تا ۴۰۰ ولت در شبکه توزیع عمومی به کار میرود. اتصال PEN حامل جریان ناشی از عدم تعادل سهفاز و هارمونیکهای مضرب سه جریان شبکه است. بنابراین، این اتصال باید در نقاط مختلف به چندین الکترود ارت در سیستم متصل شود. در سیستم ارتینگ TN-C اتصال PE نسبت به اتصال N تقدم دارد. از این رو، PEN اول باید به PE وصل شده و سپس از طریق یک جامپر، ترمینال N نیز به آن وصل شود. در شکل ۸ آرایش سیستم ارتینگ TN-C را در مدار سهفاز میبینید.

سیستم TN-C-S

سیستم ارتینگ TN-C-S ترکیبی از دو سیستم TN-C و TN-S است. به این شکل که در شروع سیستم، آرایش TN-C برقرار است و در نقطهای اتصال PEN به PE و N تفکیک میشود. در این سیستم ارتینگ، PEN معمولاً در فاصله بین پست برق و ورودی ساختمان وجود دارد و پس از ورود به ساختمان بهصورت تفکیکشده (N و PE) به کار میرود. شکل ۹ آرایش ارتینگ TN-C-S را نمایش میدهد.

شکل ۹ آرایش ارتینگ TN-C-S در سیستم سهفاز را نشان میدهد. در سیستمهای توزیعِ ولتاژ پایینِ تکفاز، مدار ارتینگ TN-C-S بهصورت شکل ۱۰ است.

در مدار ارتینگ تکفاز TN-C-S دو سیم N و PE در نزدیکی مصرفکننده از هم جدا هستند. در مسیر انتقال به ارت تغذیه، این دو سیم به یکدیگر لینک شده و بهصورت یک اتصال PEN به ارت وصل میشوند. در این روش، ممکن چند الکترود ارت در شبکه توزیع وجود داشته باشد که همگی به ارتِ اصلیِ تغذیه ورودی، وصل هستند.

سیستم TT

در سیستم ارتینگ TT، حرف T اول به این معنی است که نقطه خنثی (Neutral) شبکه قدرت مستقیماً به زمین متصل است و حرف T دوم به این معنی است که بدنه فلزی تجهیزات نیز مستقیماً به زمین وصل شده است. هادی حفاظتی (PE) تجهیزات به یک الکترود ارت محلی متصل میشود و الکترود دیگری بهصورت مستقل، ترانس (ژنراتور) را به زمین وصل میکند. در این روش ارتینگ، هیچ کابل ارتباطی بین هادی حفاظتی و ارت شبکه وجود ندارد. RCD که مخفف Residual Current Device است، یک کلید حفاظتی است که برای ایمنی تجهیزات از جریان باقیمانده در سیستم قدرت به کار گرفته میشود. برای آشنایی بیشتر با عملکرد این وسیله، مقاله RCD یا کلید حفاظت جریان باقیمانده را در بخش مقالات وبسایت ماهر بخوانید. شکل ۱۱ یک کلید RCD را نشان میدهد.

بزرگترین مزیت سیستم TT کمتر بودن تداخل الکتریکی تجهیزات بر یکدیگر است. همچنین در صورت خرابی یا قطعی اتصال خنثی (N) هیچ خطری برای تجهیزات متصل به شبکه ارتینگ TT وجود ندارد. در شکل ۱۲ آرایش ارتینگ TT را میبینید.

از مزایای استفاده از سیستم ارتینگ TT میتوان به موارد زیر اشاره کرد.

- سادگی نصب و اجرا

- عدم نیاز به مانیتور کردن دائم سیستم

- حفاظت مطمئن توسط کلید RCD

- نیاز کم به تعمیرات و نگهداری

سیستم ارتینگ TT در مدار تکفاز بهصورت شکل ۱۲ طراحی میشود.

همانطور که در شکل ۱۳ میبینید، وسایل و تجهیزات درون سیستم به یک الکترود ارت جداگانه وصل شدهاند و هیچ اتصالی بین ارت وسایل و ارت ورودی شبکه توزیع و نول (N) وجود ندارد. در شکل ۱۴ نحوه اتصال وسایل را به سیستم ارتینگ TT در حالت تکفاز مشاهده میکنید.

سیستم IT

در سیستم IT، منبع یا هیچ ارتباطی با زمین ندارد، یا از طریق یک اتصال امپدانسبالا به زمین وصل است. ویژگی اصلی این سیستم ارتینگ این است که در صورت بروز اتصالی بین فازها و زمین، سیستم میتواند بدون ایجاد وقفه به کار خود ادامه دهد. در شکل ۱۵ آرایش ارتینگ IT را مشاهده میکنید.

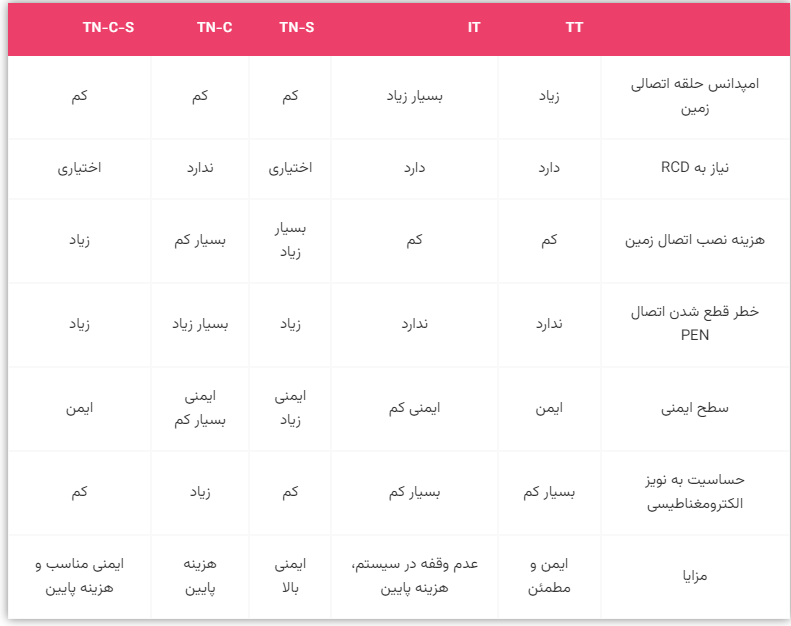

پس از بررسی سیستمهای ارتینگ در استاندارد IEC، در جدول زیر این سیستمها را با یکدیگر مقایسه میکنیم.

جدول ۱- مقایسه سیستمهای ارتینگ در استاندارد IEC

پیادهسازی ارتینگ عملیاتی (Functional Earthing)

چنان که پیشتر به اختصار اشاره شد، ارتینگ عملیاتی نوعی از ارتینگ است که با هدف ایمنی افراد یا تجهیزات انجام نمیشود. هدف از ارتینگ عملیاتی این است که تجهیزات متصل به سیستم قدرت عملکرد درستی داشته باشند. ارتینگ عملیاتی عبارت است از برقراری ارتباط بین ترمینال ارتینگ عملیاتی (ترمینال COM) تجهیزات و یک الکترود زمین ایزوله که در نهایت به شینه اصلی زمین سیستم متصل میشود.

اگر یک اتصال در ارتینگ عملیاتی قطع شود، هیچ مشکلی در ایمنی و حفاظت تجهیزات الکتریکی رخ نمیدهد. بلکه کاربرد این نوع ارتینگ مربوط به صحت کارکرد شبکه ارتباطی، تجهیزات اندازهگیری و سازگاری الکترومغناطیسی (EMC) تجهیزات است. برای آشنایی با مفهوم سازگاری الکترومغناطیسی تجهیزات و نویز الکترومغناطیسی مقاله «تداخل (نویز) الکترومغناطیسی (EMI)» را در وبسایت ماهر بخوانید.

همه تجهیزاتی که ولتاژ کاری پایینی دارند و در آنها از ریزپردازنده استفاده شده است، مانند کنترلرهای الکترونیکی، PLC، منابع تغذیه سوئیچینگ، درایوها، سنسورها و ترنسمیترها از طریق سیستم ارتینگ عملیاتی به یکدیگر متصل میشوند. اتصال زمین این تجهیزات در سیستم اتوماسیون از طریق ترمینال مرجع مشترک (COM) آنها انجام میشود. همه ترمینالهای COM تجهیزات اتوماسیون بهوسیله یک سیم به هم متصل شده و معمولاً در نقطه اتصال به کنترلر (PLC) به شینه اصلی زمین (MET) متصل میشوند. در شکل ۱۶ نحوه ارتینگ عملیاتی منبع تغذیه سوئیچینگ، PLC و درایو را مشاهده میکنید.

جمعبندی

در این مقاله، ضمن شرح لزوم اجرای ارتینگ (گراندینگ) استاندارد، در تأسیسات صنعتی، سیستمهای مختلف ارتینگ در استاندارد IEC، شامل TT ،TN-C-S ،TN-C ،TN-S و IT را معرفی و با هم مقایسه کردیم. در ادامه نیز ارتینگ عملیاتی به عنوان روشی برای جلوگیری از تأثیر نویزهای الکترومغناطیسی بر عملکرد تجهیزات شرح داده شد.

سوالات متداول

توصیه میشود که الکترودهای ارت بهصورت سالیانه تست شوند و مشخصههای الکتریکی آنها (مانند امپدانس) با مقادیر اندازهگیریشده قبلی مقایسه شود. مقاومت کلی سیستم ارتینگ نیز باید هر ۵ سال یک بار تست شود.

طراحی و نصب سیستم ارتینگ صحیح در کارکرد درست تجهیزات و ایمنی افراد بسیار مهم است.

در ارتینگ ایمن اختلاف پتانسیل خطرناکی بین تجهیزات و بدنه ساختمان وجود ندارد و یک مسیر امن برای انتقال الکتریکی و جریان اتصالکوتاه وجود دارد.

اطلاعاتی همچون ابعاد محیط صنعتی، اطلاعات زمینشناسی منطقه مانند مقاومت زمین، بیشترین مقدار جریان اتصال کوتاه، بیشترین زمان مجاز اتصال کوتاه، از اطلاعات لازم برای طراحی سیستم ارتینگ هستند.