فهرست مطالب

Toggleامروزه برای کنترل و اتوماتیک کردن فرآیندهای صنعتی، تجاری و خدماتی از کنترلکنندههای دیجیتال مدرن استفاده میشود. PLC یکی از پرکاربردترین تجهیزات کنترلی در سیستمهای اتوماسیون است. نقش PLC در زندگی روزمره ما بیش از آن چیزی است که به نظر میرسد. تقریباً در همه کارخانههای تولیدی که نیازمندیهای روزمره ما را تولید میکنند از PLC استفاده میشود. حتی تولید برق، خطوط انتقال انرژی و تصفیه آب آشامیدنی بدون استفاده از این تجهیز، شدنی نیست. در این مقاله، شما را با این موضوع که PLC چیست آشنا میکنیم و نحوه کار و کاربرد plc (پی ال سی) آن را شرح میدهیم.

کمپانی زیمنس بزرگترین سازنده PLC در جهان به شمار میرود. یادگیری استفاده از PLCهای این شرکت مهارتی است که زمینههای شغلی و حرفهای زیادی را برای متخصصان اتوماسیون به وجود میآورد.

تاریخچه PLC

تا اواسط دهه ۱۹۰۰، استفاده از مدارهای رلهتکنیک (رله-کنتاکتوری) رایج بود؛ اما معایب زیر باعث شد که PLCها بهعنوان جایگزینی مناسب مطرح شوند.

- عیبیابی دشوار تابلوهای رله-کنتاکتوری

- وقتگیر بودن عیبیابی

- نیاز به فضای زیاد برای نصب

- نیاز به عیبیابی مداوم

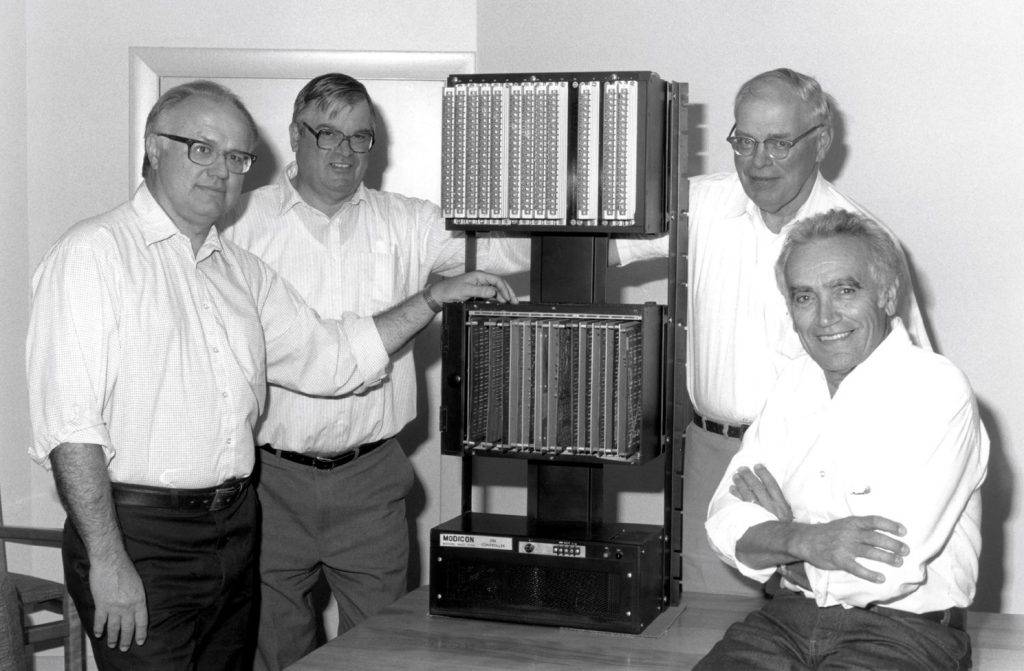

ریچارد دیک مورلی در سال ۱۹۶۸، اولین PLC را بهعنوان جایگزینی برای مدارهای پیچیده رله-کنتاکتوری ارائه داد. PLC بهگونهای طراحی شد که توسط مهندسان و تکنسینهایی که قبلاً با منطق رله آشنا بودند، بهراحتی قابلِ برنامهریزی باشد. صنعت خودروسازی، اولین صنعتی بود که PLC را در تولید خود به کار گرفت. از آن زمان، PLCها بهطور گسترده در صنایع مختلف بهکار گرفته شدند.

PLC چیست؟

PLC مخفف Programmable Logic Controller و بهمعنی «کنترلکننده منطقی قابلبرنامهنویسی» است. برای این که درک بهتری از PLC داشته باشیم، باید کمی در مورد سیستمهای کنترلی بدانیم. یک سیستم کنترلی متداول، از سه بخش اصلی «سنسور»، «کنترلکننده» و «عملگر» تشکیل شده است. سنسور اطلاعات دستگاه یا فرایندی که باید کنترل شود را دریافت میکند، آن را به کنترلکننده (مثلاً PLC) تحویل میدهد و PLC طبق اطلاعاتی که سنسور به آن داده و برنامه کنترلی که برای آن تعریف شده، فرمانهای خروجی را برای عملگرها ارسال میکند. در پایان، عملگرها طبق فرمان PLC با اعمال تغییر در دستگاه یا فرآیند، عملکرد آن را تنظیم میکنند. بنابراین، سیستم کنترلی بدون نیاز به دخالت انسان میتوان بهصورت خودکار، وظیفه کنترلی خود را انجام دهد. PLC در یک سیستم کنترل نقش فرماندهنده اصلی را دارد و فلسفه کنترلی که برای آن برنامهریزی شده را اجرا میکند. تعیین فلسفه کنترل برای PLC از طریق برنامهنویسی آن با زبانهای برنامهنویسی صنعتی استاندارد انجام میشود. بنابراین، میتوان مراحل عملکرد PLC را به صورت زیر تعریف کرد.

۱. ورودیهای خود را رصد میکنند.

۲. بر اساس دادههای ورودی و با توجه به منطق کنترلی که روی آنها برنامهنویسی شده است، تصمیمگیری میکنند.

۳. تصمیمهای خود را از طریق خروجی به عملگرها میرساند و از این راه، فرایندهای مختلف را در صنعت کنترل میکنند.

برای آشنایی با زبانهای برنامهنویسی PLC میتوانید مقاله زیر را در وبسایت ماهر بخوانید.

کاربردهای PLC

چنان که پیشتر اشاره شد، PLC در دنیای امروز کاربردهای بسیار گستردهای دارد. در تمام کارخانههای صنعتی و تولیدی مانند صنایع نفت، گاز، پتروشیمی، غذا، دارو، پلاستیک، فولاد و همچنین نیروگاههای برق و تصفیه آب و فاضلاب از این تجهیز ارزشمند استفاده میشود. برای درک بهتر موضوع، بیایید تا سَفَرِ آب از قعر چاه تا لولهکشی خانههایمان را بررسی کنیم و با مغزِ متفکرِ شبکه آبرسانی شهری (PLC) بیشتر آشنا شویم.

آب آشامیدنی مورد نیاز شهر خود را در نظر بگیرید:

- چاهها (یا سایر منابع) منبع تامینکننده آب شهر هستند. آب از منبع، پمپاژ شده و داخل مخازن بزرگی ذخیره میشود.

- آب مخازن بهوسیله ایستگاههای پمپاژ به تصفیهخانهها انتقال داده میشود.

- در تصفیهخانه، نوبت مرحله کلرزنی، اوزونزنی و ضدعفونی کردن آب است.

- در مرحله پایانی آبِ تصفیهشده در شبکه توزیع آب پمپاژ میشود و در نهایت بهدست مصرفکننده میرسد.

شکل ۳- یک نمونه سیستم آبرسانی مدرن

یک مثال از کاربرد PLC در زندگی روزمره

بیایید تا سَفَرِ آب از قعر چاه تا لولهکشی خانههایمان را بررسی کنیم و با مغزِ متفکرِ شبکه آبرسانی شهری (PLC) بیشتر آشنا شویم.

آب آشامیدنی مورد نیاز شهر خود را در نظر بگیرید:

- چاهها (یا سایر منابع) منبع تامینکننده آب شهر هستند. آب از منبع (چاه) پمپاژ شده و داخل مخازن بزرگی ذخیره میشود.

- آب مخازن بهوسیله ایستگاههای پمپاژ به تصفیه خانهها انتقال داده میشود.

- در تصفیه خانه، نوبت مرحله کلرزنی، اوزونزنی و ضدعفونی کردن آب است.

- در مرحله پایانی آب تصفیه شده در شبکه توزیع آب پمپاژ میشود و در نهایت بهدست مصرفکننده میرسد.

شرکت آب و فاضلاب وظیفه دارد که با مانیتورینگِ وضعیت منابع و مخازن، جریان و فشار خطِ شبکه توزیع را مدیریت کند. یعنی در ساعتهای پیک مصرف، فلوی آب خروجی را افزایش دهد و در زمان کاهش مصرف، آن را کم کند. بگذارید اصلیترین اطلاعات این سیستم آبرسانی را اینگونه دستهبندی کنیم:

- اطلاعات مربوط به میزان آب موجود در چاه (اطلاعات دریافتی از فلوسوئیچ و سوئیچهای سطح آب چاه)

- اطلاعات مربوط به ایستگاههای پمپاژ

- اطلاعات فشار و دبیِ انتقال آب از چاه به مخازن

- اطلاعات مربوط به میزان آب موجود در مخازن (اطلاعات دریافتی از سنسورهای اندازهگیری سطح)

- اطلاعات فشار و دبیِ انتقال آب از مخازن به تصفیه خانه

- اطلاعات مربوط به میزان و کیفیت آبِ تصفیه شده موجود در تصفیه خانه (اطلاعات دریافتی آنالایزرهای کلر و اوزون و سایر سنسورهای تصفیه خانه)

- اطلاعات فشار و دبیِ انتقال آب از تصفیه خانه به شبکه توزیع آب

- اطلاعات آماری حجم مصرف آب

- و …

فقط ۱۰ ثانیه به مدیریت این حجم عظیم از اطلاعات فکر کنید! به نظر شما این کار بهصورت دستی و ذهنی قابل انجام است؟ قطعاً نه!

فقط PLCها میتوانند این حجم از اطلاعات را دریافت کرده و پردازش کنند. پس از آن، با دیتای پردازششده، مدیریت سیستم را در دست بگیرند.

چنانکه گفته شد، استفاده از PLC به کنترل تصفیهخانهها محدود نمیشود در اینجا به برخی از صنایعی که در آنها از PLC استفاده میشود، اشاره میکنیم.

- صنعت خودروسازی

- صنعت فولاد

- سیستمهای اتوماسیون رباتیک

- صنعت شیشه

- صنایع غذایی

- صنعت کاغذ

- صنعت پارچه و …

بعضی از کاربردهای PLC در صنعت هستند.

شکل ۴- PLC در یک محیط صنعتی

در مقاله زیر تفاوت تابلوهای PLC و تابلوهای رله-کنتاکتوری را شرح دادهایم.

اجزای سختافزار PLC

سختافزار PLC از بخشهای مختلفی تشکیل میشود. طراحی برخی PLCها به صورت «کامپکت» است؛ یعنی اجزای سختافزاری به صورت یک واحد یکپارچه ساخته میشوند. نوع دیگر طراحی PLC، طراحی ماژولار است؛ یعنی اجزای آن بهصورت ماژولهای جداگانه ساخته میشوند و بسته به کاربرد مورد نیاز، اجزای مناسب کنار هم قرار میگیرند. در ادامه با اجزای سازنده PLC آشنا میشویم.

- واحد پردازنده مرکزی یا CPU: عملکرد این بخش مانند عملکرد مغز برای انسان بوده و محلی برای انجام محاسبات و اتخاذ تصمیمهای کنترلی است. این واحد پس از پردازش اطلاعات دریافتی، دستورهای کنترلی لازم را بهسمت عملگرها ارسال میکند. برای هر پروژه کنترلی باید پردازنده مناسب با حافظه کافی انتخاب شود، تا بتواند محاسبات کنترلی را با سرعت لازم انجام دهد و وقفهای در فرایند کنترل ایجاد نشود.

شکل ۵- واحد پردازنده مرکزی یا CPU برند زیمنس

- واحد ورودی: وظیفه واحد ورودی، دریافت اطلاعات از سنسورها است. ورودیها به دو دسته دیجیتال (برای دریافت اطلاعات سنسورهای دیجیتال) و آنالوگ (برای دریافت اطلاعات سنسورهای آنالوگ) تقسیم میشوند. این ورودیها میتوانند بهصورت ترمینالهایی روی واحد CPU باشند، یا به صورت ماژولهای جداگانه طراحی شوند.

- واحد خروجی: ارسال اطلاعات و دستورهای کنترلی به عملگرها برعهده واحد خروجی است. واحد خروجی هم میتواند فرمانهای را بهصورت دیجیتال و آنالوگ ارسال کند و در دو نوع کامپکت یا ماژولار طراحی میشود.

- حافظه: حافظه PLC برای دریافت برنامه کنترلی، انجام محاسبات و ذخیره اطلاعات پروسه کنترلشونده به کار میرود. حافظههای PLC سه دسته هستند:

- حافظه بارگذاری: محل ذخیره دستورات برنامهنویسی

- حافظه کاری: محل ذخیره اطلاعات جاری فرایند

- حافظه سیستم: محل ذخیره توابع

- منبع تغذیه: منبع تغذیه تأمینکننده برق اجزای مختلف PLC است و با توجه به برند سازنده در سایزهای گوناگون تولید میشود. معیارهای اصلی انتخاب منبع تغذیه جریان و ولتاژ ورودی و خروجی آن است.

- ماژول ارتباط پروسسوری CP یا Communication Port: این ماژول برای ارتباط بین CPU مرکزی و CPUهای جانبی استفاده میشود.

- ماژول رابط IM یا Interface Module: زمانی که به گسترش قطعات PLC نیاز دارید (اضافه کردن کارتهای ورودی و خروجی به PLC)، از این ماژول برای اتصال و ارتباط قطعه جدید با PLC استفاده میکنید.

- رک Rack: به هر واحد کنترلی متشکل از PLC و ماژولهای متعلق به آن که در یک تابلو کنترلی نصب شدهاند، رک گفته میشود. هر رک میتواند با استفاده از بستر ارتباطی و کارت IM با رکهای دیگر ارتباط برقرار کند.

انواع PLC

همانطور که پیشتر اشاره شد PLCها از لحاظ ساختار سختافزاری به شکلهای مختلفی دستهبندی میشوند که متناسب با کاربرد مورد نظر باید نوع مناسب را انتخاب کرد.

مینی PLC

این PLCها از دسته PLCهای کوچک هستند. ورودیها و خروجیهای کمتری (نسبت به سایر انواع PLC) دارند و بهدلیل همین محدودیت، قابل استفاده در پروژههای بزرگ نیستند. از مهمترین برندهای سازنده این نوع PLC میتوان به LOGO (ساخت شرکت زیمنس) و EATON (ساخت شرکت Moeller) اشاره کرد.

PLC کامپکت (Compact PLCs)

PLCهای کامپکت مجموعهای از تعداد محدودی ورودی و خروجی است بههمراه یک پردازنده، یک واحد تغذیه و حافظه. همه این اجزا در یک بسته بهصورت کامپکت (فشرده) قرار میگیرند. این نوع PLC تعداد ورودی و خروجی بیشتری نسبت به دسته اول (مینی PLCها) دارد و تا حدود ۳۰۰ ورودی و خروجی را پشتیبانی میکند. استفاده از PLCهای کامپکت در پروژههای متوسط مرسوم است و برای پروژههای خیلی بزرگ کارایی لازم را ندارد.

شکل ۸- PLC کامپکت

PLC ماژولار یا مدولار (Modular PLCs)

در این نوع PLC، اجزا سختافزار بهصورت کارتهای جداگانه روی ریل نصب میشوند و این امر باعث میشود که قابلیت گسترش بالایی داشته باشد. برای داشتن یک PLC ماژولار، میتوانید یک CPU، هر تعداد ورودی خروجی (تا ۲ هزار ورودی و خروجی)، حافظه و تغذیه را بهصورت جداگانه تهیه کنید و در کنار هم قرار دهید. PLC ماژولار برای صنایع بزرگ مانند نفت، پتروشیمی و فولاد مناسب است.

نکته: به برخی از PLCهای کامپکت هم میتوانید کارتهای ورودی و خروجی اضافه کنید و PLC را گسترش دهید. سوال اینجا است که با این امکان، چه تفاوتی بین PLCهای کامپکت و ماژولار وجود دارد؟

در جواب به این سوال باید بگوییم که گاهی استفاده از یک PLC کامپکت با تعداد ورودی و خروجی مشخص و کافی میتواند بسیار بهصرفهتر از PLC ماژولار باشد؛ اما وقتی تعداد ورودی و خروجی بسیار بالا است، استفاده از PLCهای ماژولار پیشنهاد میشود.

انتخاب PLC مناسب

برای انتخاب پیالسی مناسب باید به عوامل زیادی توجه کنید. موارد زیر از مهمترین عوامل تاثیرگذار در انتخاب PLC هستند:

- شرایط محیطی (مانند میزان دما، رطوبت کندانس و …)

- تعداد ورودی و خروجی مورد نیاز پروژه

- نیاز پروژه به وجود قابلیت شبکه

- سرعت پردازنده مرکزی

- قیمت

- و …

برای آشنایی بیشتر با چگونگی انتخاب PLC، مقاله نحوه انتخاب PLC مناسب را بخوانید.

زبانهای برنامهنویسی PLC

استاندارد IEC61131، پنج زبان زیر را به عنوان زبانهای برنامهنویس PLC معرفی میکند. بعضی از این زبانها متنی هستند و بعضی دیگر ماهیت گرافیکی و مداری دارند. رایجترین زبان برنامهنویسی زبان لدر است. پنج زبان استاندارد برنامهنویسی PLC عبارتند از:

- IL (Instruction List)

- LD (Ladder Diagram)

- FBD (Function Block Diagram)

- SFC (Sequential Function Chart)

- ST (Structured Text)

در مقاله زیر به تفصیل زبانهای برنامهنویسی PLC را معرفی کردهایم.

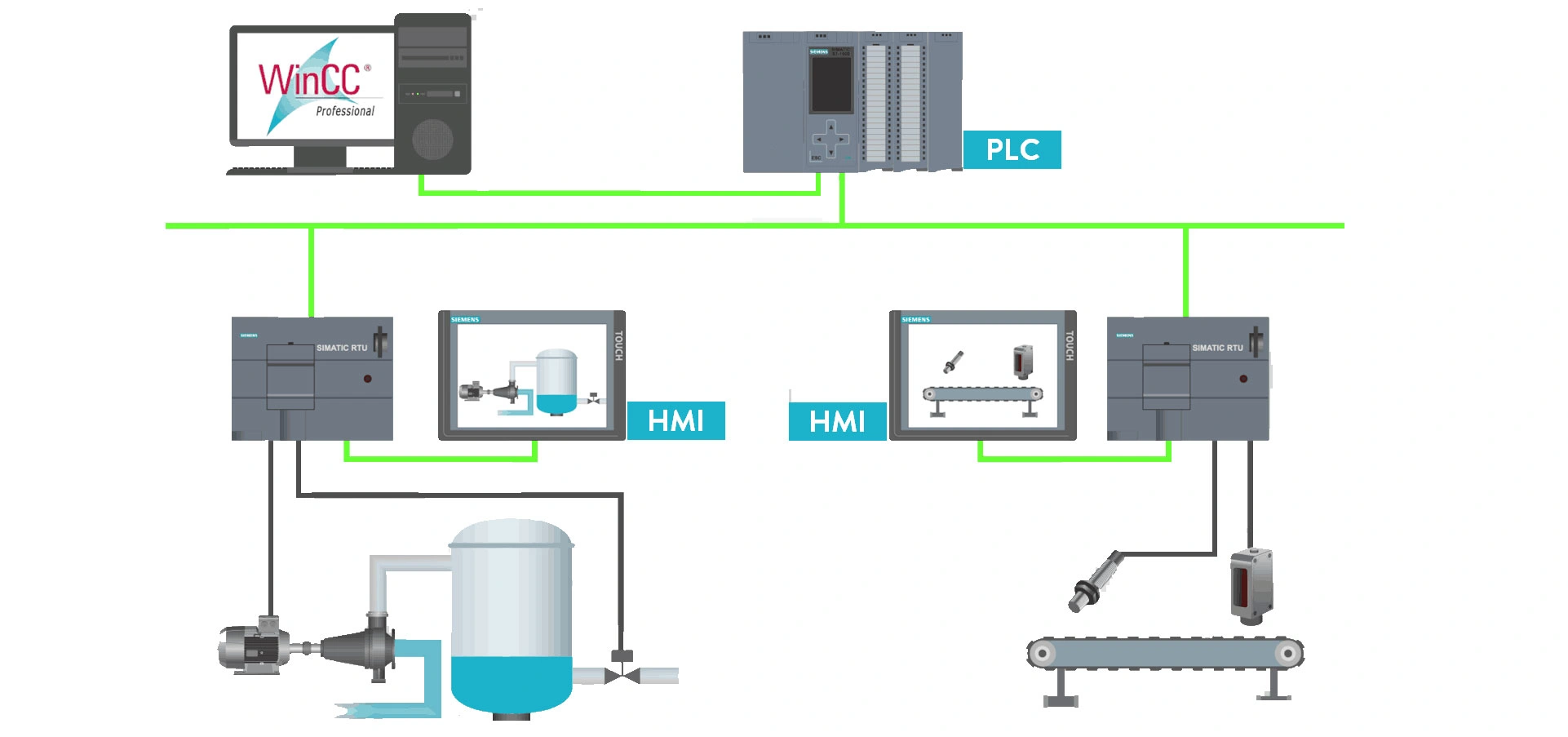

ارتباط HMI با PLC

یکی از وظایف مهم PLC نظارت بر کار پروسه کنترلشونده است. PLC با دریافت اطلاعات سنسورها وضعیت متغیرها و پارامترهای مهم را به صورت پیوسته یا یا به شکل گسسته (در بازههای زمانی مشخص) رصد و ذخیره میکند و در صورت بروز مشکل اقدامی که در برنامه کنترلی برای آن تعیین شده را انجام میدهد. برای نمایش وضعیت پروسه، اعم از مقدار ورودیهای سنسوری و عملکرد عملگرها به کاربر، از تجهیزی به نام HMI استفاه میشود. درواقع، PLC به اطلاعات حافظه PLC دسترسی دارد و با استفاده از یک صفحه نمایشگر و نمادهای گرافیکی این اطلاعات را برای کاربر به تصویر میکشد.

انتقال اطلاعات بین PLC و HMI از روشهای مختلفی انجام میشود. گاهی این ارتباط از طریق یک بستر استاندارد فیزیکی مانند کابل RS232 و RS485 به صورت نقطهبهنقطه برقرار میشود و گاهی در سیستمهای کنترلی بزرگ و گسترده، پروتکلها و توپولوژیهای استاندارد پیشرفتهتر و پیچیدهتری به کار میروند.

شکل ۱۰- استفاده از PLC و HMI در یک سیستم اتوماسیون صنعتی

تعمیر و نگهداری PLC

مانند همه تجهیزات صنعتی، مدارهای PLC هم نیاز به تعمیر، سرویس و نگهداری مداوم دارند.

پیش از هر چیز، باید توجه داشت که تابلوی PLC به صورت استاندارد طراحی شده باشد. محل قرار گرفتن PLC در تابلو، محل و ارتفاع نصب تابلو، تجهیزات محافظ مانند فیوزها و کلیدهای حفاظتی، سیستم تهویه و خنککننده تابلو و بسیاری موارد دیگر که معمولاً در منوال نصب PLC شرح داده میشود.

مدیریت عوامل مخرب مانند هارمونیکها و اختلالات الکترومغناطیسی در شبکه در افزایش طول عمر PLC نقش مهمی دارد. ارتینگ استاندارد تجهیزات مهمترین راه در کنترل این اختلالات است. همچنین، در انتخاب PLC باید درجه IP متناسب با شرایط محیط نصب آن انتخاب شود.

مزایای PLC نسبت به تابلوهای رله کنتاکتوری

۷ مزیت زیر، از مهمترین مزایای PLC نسبت به تابلوهای رلهکنتاکتوری هستند:

- نیاز به سیمکشی کمتر: PLCها به سیمکشی کمتری نسبت به تابلوهای رله-کنتاکتوری نیاز دارند.

- انعطافپذیری بالاتر: اگر در پروژه به تغییر نیاز باشد، در PLC تغییرات بهصورت نرمافزاری اعمال میشوند. این موضوع میزان انعطافپذیری سیستم را نسبت به تابلوهای رلهکنتاکتوری چند برابر میکند.

- عیبیابی ارزانتر: عیبیابی یک تابلو رلهکنتاکتوری (در صورت وجود نقشه) به چندین روز کاری، نیاز خواهد داشت. اگر نقشه وجود نداشته باشد، این زمان ممکن است چندین برابر افزایش داشته باشد؛ اما در PLC کافی است عیب را از طریق نرمافزار پیدا کنید، این امر زمان عیبیابی را بهصورت چشمگیری کاهش میدهد.

- امکان مانیتورینگ آنلاین: با وجود PLC، در هر لحظه میتوانید تکتک جزئیات سیستم را مانیتور کنید، اما این امکان درباره تابلوهای رلهکنتاکتوری وجود ندارد.

- امکان تهیه گزارش روزانه: در تابلوهای PLC میتوانید از فرایند، گزارش روزانه تهیه کنید. در حالی که، این امکان درباره تابلوهای رلهکنتاکتوری وجود ندارد.

- امکان شبکهسازی بین سیستمها: با وجود PLC، ایجاد ارتباط و شبکهسازی بین سیستمها، خطوط تولید و PLCهای مختلف ممکن میشود؛ اما یک تابلو رله کنتاکتوری با هیچ سیستم و شبکهای ارتباط نخواهد داشت.

- توانایی انجام محاسبات ریاضی: PLC بر خلاف تابلوهای رلهکنتاکتوری، میتواند با برنامههایی که در پردازنده خود دریافت میکند، محاسبات پیچیده ریاضی را انجام دهد.

در مقاله زیر در مورد تفاوت تابلوی PLC و تابلوی رله-کنتاکتوری بیشتر بحث شده است.

برندهای سازنده PLC

شرکتهای متعددی در سراسر جهان تولیدکننده PLCهستند. برندهای زیر از مشهورترین برندهای PLC هستند.

- زیمنس (Siemens)

- آلن بردلی (Allen Bradley)

- میتسوبیشی (Mitsubishi)

- اشنایدر (Schneider)

- اُمرون (Omron)

- فانوک (Fanuc)

- مولر (Moeller)

- فتک (Fatek)

- دلتا (Delta)

طبق آمار، نزدیک به ۳۰ درصد از PLCهای جهان را برند زیمنس تأمین میکند.

قیمت PLC

قیمت PLC به عوامل بسیار متعددی بستگی دارد. به همین دلیل نمیتوان قیمت مشخصی برای PLC تعیین کرد. مهمترین عوامل مؤثر در قیمت PLC عبارتند از:

- برند PLC

- قابلیتها و امکانات (پردازشی، ارتباطی، تعداد ورودی/خروجیها و …)

- قابلیت اطمینان

- نوع سختافزار (کامپکت، ماژولار)

- شرایط محیطی که PLC در آن کار میکند.

جمعبندی

آشنایی با PLC برای همه متخصصانی که در محیطهای صنعتی فعال هستند، ضروری و لازم است. در این مقاله، با بیان تاریخچه پیدایش PLC و معرفی آن آشنایی کلی در مورد PLC ارائه کردیم. در ادامه انواع PLC، اجزای سختافزاری و زبانهای برنامهنویسی آن را شرح دادیم و مزایای مدارهای PLC نسبت به مدارهای رله-کنتاکتوری را بررسی کردیم. در پایان مقاله نیز در مورد برندهای مشهور PLC و عوامل موثر در قیمت این تجهیزات بحث شد.

نکته: به برخی از PLCهای کامپکت هم میتوانید کارتهای ورودی و خروجی اضافه کنید و PLC را گسترش دهید. سوال اینجا است که با این امکان، چه تفاوتی بین PLCهای کامپکت و مدولار وجود دارد؟

در جواب به این سوال باید بگوییم که گاهی استفاده از یک PLC کامپکت با تعداد ورودی و خروجی مشخص و کافی میتواند بسیار بهصرفهتر از PLC ماژولار باشد؛ اما وقتی تعداد ورودی و خروجی بسیار بالا است، استفاده از PLCهای ماژولار پیشنهاد میشود.

سوالات متداول

شرایط محیط نصب PLC مانند گرما، رطوبت، گرد و غبار، پاشیدن آب و تنشهای مکانیکی و لرزش در انتخاب PLC تأثیرگذار هستند و باید PLC مقاومت کافی برای کار در این محیطها را داشته باشد.

PLC باعث افزایش راندمان کار پروسه، افزایش ایمنی، کاهش مصرف انرژی و حذف خطای انسانی میشود و اجرای آن بازگشت هزینه سریعی دارد.

سیمکشی کمتر، انعطاف پذیری بالاتر، سرویس و نگهداری ارزانتر، امکان مانیتورینگ آنلاین و امکان تهیه گزارش از مزایای PLC است؛ اما توجه به قیمت و نیاز کارفرما هم در مورد انتخاب بین این دو گزینه تاثیرگذار است.

PLC مخفف Programmable Logic Controller و بهمعنی کنترلکننده منطقی قابل برنامهنویسی است.

PLCها یکی از مشهورترین کنترلرهای صنعتی هستند که:

۱. ورودیهای خود را رصد میکنند.

۲. بر اساس دادههای ورودی و با توجه به منطق کنترلی که روی آنها برنامهنویسی شده است، تصمیمگیری میکنند.

۳. تصمیمهای خود را از طریق خروجی به عملگرها میرسانند. از این راه، فرایندهای مختلف را در صنعت کنترل میکنند.

سیمکشی کمتر، انعطاف پذیری بالاتر، سرویس و نگهداری ارزانتر، امکان مانیتورینگ آنلاین و امکان تهیه گزارش از مزایای PLC است؛ اما توجه به قیمت و نیاز کارفرما هم در مورد انتخاب بین این دو گزینه تاثیرگذار است.

یک سوال مهم

به نظر شما برند فتک از کدام یک از زبانهای برنامهنویسی پشتیبانی میکند؟

حتما جواب های خودتون را برای ما کامنت کنید

مقالهای که خواندید بخشی از مطالب دوره آموزش اتوماسیون کار ماهر است.

برای یادگیری 0 تا 100 این دوره کلیک کن

اگر به دنبال افزایش مهارت خود در زمینه اتوماسیون صنعتی هستید،برای دریافت آموزشهای رایگان در این حوزه، فقط کافیه فرم رو تکمیل کنید.

سلام

مطلب بسیار مفید و منحصربفردی بود

درود بر شما جناب مهندس

سپاس از همراهی شما🙏