فهرست مطالب

Toggleدر فرایندهای صنعتی، نیاز به ثابت نگه داشتن مقدار یک متغیر روی یک اندازه مشخص، متداول است. مثلاً ممکن است بخواهیم با کنترل دمای یک المنت، دمای محفظهای را روی مقدار مشخصی نگه داریم؛ یا نیاز باشد با کنترل یک وَلو یا الکتروموتور مقدار فلوی لوله یا سطح مخزنی را روی مقدار خاصی حفظ کنیم.

برای انجام چنین پروژههایی روشهای کنترلی مختلفی وجود دارد؛ یکی از ارزانترین، کاراترین و رایجترین این روشها، کنترلر PID است. در این مقاله با PID آشنا میشوید و تئوری عملکرد و کاربرد عملی آن در صنعت را یاد میگیرید. با ماهر همراه باشید.

PID چیست؟

هر پروسه صنعتی یا سیستم خودکار باید تحت یک فرایند کنترلی راهاندازی شود. کنترلکننده PID یکی از پرکاربردترین روشهای کنترل سیستمهای صنعتی است که تقریباً در همه محیطهای صنعتی بهکار گرفته میشود. این روش کنترلی نخست توسط «اِلمِر اِسپِری» در سال ۱۹۱۱ معرفی شد. سپس دو مهندسِ کنترل به نامهای زیگلِر و نیکولز در سال ۱۹۴۲ با افزودن چند پارامتر، آن را وارد جهان صنعت کردند.

این دو مهندس، روش مشهور «زیگلر-نیکولز» را نیز برای تنظیم پارامترهای کنترلر PID معرفی کردند که امروزه بهعنوان یک روش کلاسیک بهکار گرفته میشود. کنترلر PID ابتدا در سیستمهای کنترلی پنوماتیک استفاده شد. سپس در نیمه دوم قرن نوزدهم میلادی به شکل گسترده در زمینههای صنعتی دیگر، همچون سیستمهای الکتریکی، مکانیکی و رباتیک مورد استفاده قرار گرفت.

امروزه با گسترش تکنولوژی ریزپردازندهها، کنترلر PID در قالب تجهیزات الکترونیکی پیشرفته با قابلیتهای جانبی و کاربری آسان تولید میشوند. همچنین این کنترلر میتواند در درایوها و تجهیزات کنترلی مانند PLC بهصورت نرمافزاری و سختافزاری تعبیه شود. برای آشنایی با درایو یا VFDها، مقاله «اینورتر یا درایو چیست؟» را بخوانید.

از نمونههای کاربردی کنترلر PID میتوان به کنترل دور موتور، دمای کورهها و بویلرها، فشار مخازن، فلوی سیّالات و سطح مخازن اشاره کرد. اگر قصد دارید با موتورهای الکتریکی و فلومترها آشنا شوید، حتما مقالههای «الکتروموتور و اجزای آن» و «فلومتر چیست و چطور کار میکند؟» را بخوانید.

برای مثال، در صنایع غذایی به منظور تنظیم دما برای پخت یا منجمد کردن مواد غذایی، کنترل PID روش رایجی است. همچنین برای کنترل دَمش هوای گرم بهمنظور خشک کردن محصولات غذایی در کابینها یا تونلهای خشککن، میتوان از این کنترلر استفاده کرد. در صنایع پلاستیک، پلیمر و نساجی برای تنظیم دمای اکسترودر و همچنین کنترل فلوی مواد مذاب در لولههای انتقال، کنترلر PID گزینه مناسبی است.

برای درک بهتر کنترلر PID ویدیوی زیر را که از دوره PID ماهر انتخاب شده است، ببینید. برای دنبال کردن این آموزش، حتما دوره PID ماهر را ثبت نام کنید.

تئوری عملکرد کنترلر PID

بهطورکلی، وظیفه کنترلر PID تثبیت اندازه یک پارامتر روی یک مقدارِ تعیینشده یا «سِتپوینت» است. این عمل در نتیجه تأثیر سه ترم ریاضی بر سیگنال خطای سیستم در هر لحظه انجام میشود. سیگنال خطا در واقع از تفاضل مقدارِ اندازهگیریشده متغیر و مقدار سِتپوینت در هر لحظه از بازه زمان به دست میآید. سه ترم PID عبارتند از:

- ترم تناسبی (Proportional): ترم تناسبی وابسته به خطای کنونی سیستم در هر لحظه است.

- ترم انتگرالگیر (Integral): ترم انتگرالگیر به خطاهای انباشتهشده پیش از لحظه کنونی سیستم وابسته است.

- ترم مشتقگیر (Derivative): ترم مشتقگیر، نمایانگر رفتار لحظات آینده سیگنال خطا است.

مجموع عملکرد کنترلی این سه ترم، خروجی کنترلر PID را تعیین میکند. این سیگنال کنترلی به یک تجهیز کنترلشونده (موتور، المنت، وَلو و…) اعمال شده، سپس متغیّر خروجی سیستم توسط یک سنسور، اندازهگیری و از طریق مسیر فیدبک، در هر لحظه با مقدار ستپوینت مقایسه میشود. به این شکل، میتوان بهصورت پایدار، اندازه متغیّر را روی ستپوینت مورد نظر کنترل کرد.

بیشتر بدانیم:

ستپوینت به مقدار مطلوب یک متغیر در پروسه (فرایند) میگویند که توسط کاربر تعیین میشود. وظیفه کنترلر پروسه، تثبیت پایدار و دقیق مقدار این متغیر حول نقطه ستپوینت است.

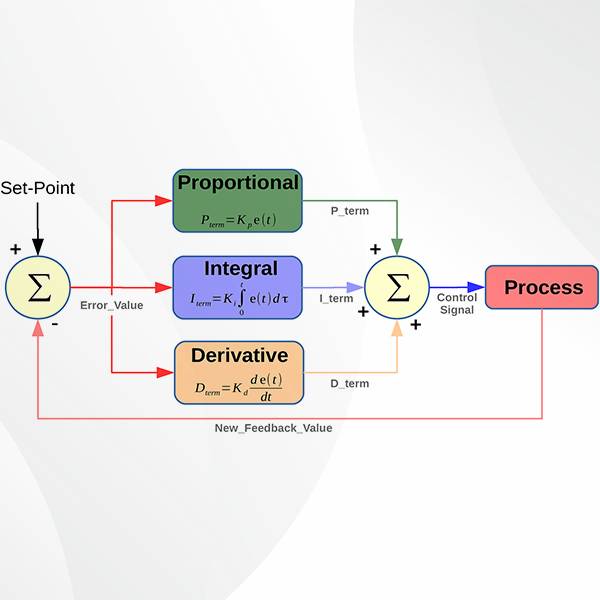

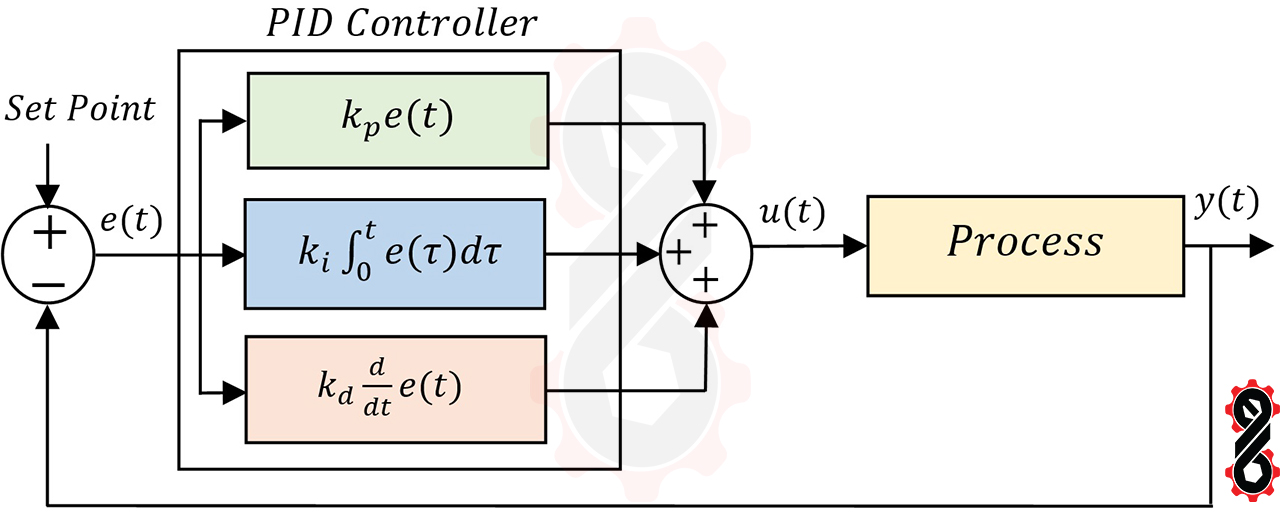

نمودار بلوکی شکل ۱ نمای کلی یک سیستم حلقهبسته تحت کنترل یک کنترلر PID را نمایش میدهد.

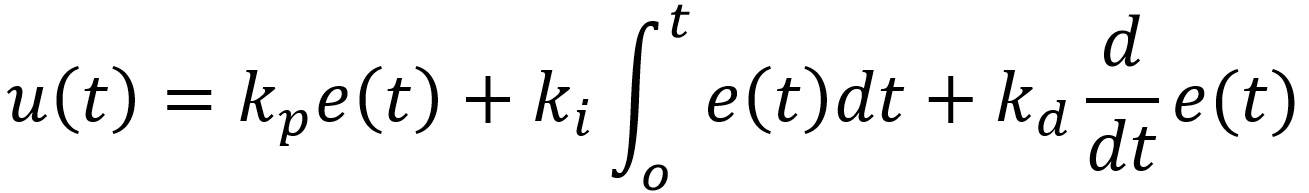

همانگونه که از شکل ۱ میتوان دریافت، ارتباط ریاضی ورودی و خروجی یک کنترلر PID بهصورت معادله زیر تعریف میشود.

در شکل ۱ و معادله فوق، ضرایب ki، kp و kd بهترتیب بهره تناسبی، انتگرالگیر و مشتقگیر کنترلر PID هستند. همچنین، پارامتر (e(t و (u(t و (y(t بهترتیب، خطای سیستم، خروجی کنترلر PID و خروجی پروسه (یا همان مقدار قرائت سنسور فیدبک) را نشان میدهند.

گفتنی است، بسته به ملزومات و اهداف کنترلی فرایند، میتوان از یک یا دو ترم کنترلر PID صرفنظر کرد؛ به این معنی که کنترلر میتواند با هر یک از ترکیبهای P ،I ،PI ،PD و یا PID بهکار گرفته شود.

تحلیل عملکرد PID

از دید تئوری، اِعمال ستپوینت به یک کنترلر معادل اِعمال یک ورودی پله به آن است. بنابراین با تحلیل پاسخ PID به ورودی پله میتوان به درک بهتری از نحوه کارکرد آن دست یافت. پیش از بررسی تحلیلی PID، آشنایی با برخی مفاهیم اولیه مهندسی کنترل ضروری است.

- تابع پله (Step Function): تابع پله تابعی متغیر با زمان است که تا پیش از لحظه t0 مقدار آن برابر صفر است و از لحظه t0 به بعد، یک مقدار متناهی ثابت را اختیار میکند.

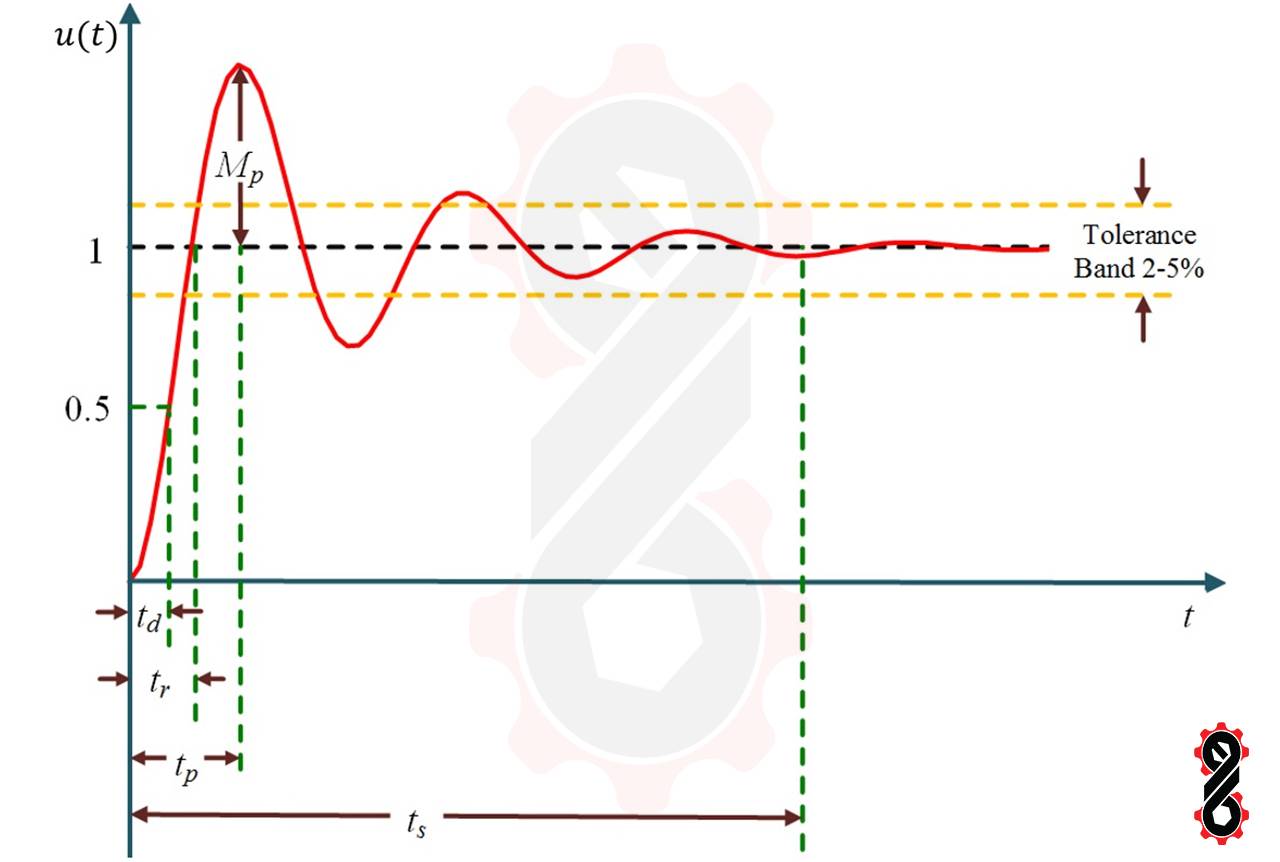

- بالازدگی (Overshoot): میزان فراتر رفتنِ اندازه سیگنال کنترلی از مقدار ستپوینت را بالازدگی مینامند و دامنه آن را با Mp نمایش میدهند.

- زمان خیز یا صعود (Rise Time): زمان مورد نیاز برای رسیدن سیگنال کنترلی از مقدار اولیه به ستپوینت را زمان صعود (tr) مینامند.

- زمان نشست (Settling Time): به زمان مورد نیاز برای کاهش دامنه نوسان سیگنال کنترلی به محدوده مجاز تعیینشده را زمان نشست (ts) میگویند. این محدوده، معمولاً به اندازه ۲ یا ۵ درصد مقدار ستپوینت در نظر گرفته میشود.

- زمان تأخیر (Delay Time): زمان مورد نیاز برای رسیدن سیگنال کنترلی به پنجاه درصد اندازه ستپوینت، زمان تأخیر (td) نامیده میشود.

- خطای حالت ماندگار (Steady-State Error): حالت ماندگار سیستم حالتی است که در صورت عدم اِعمال آشفتگی به سیستم، انتظار میرود آن سیستم به شکل پایدار به کار خود ادامه دهد. خطای سیستم، معمولاً حتی در حالت ماندگار به صفر مطلق نمیرسد. اختلاف مقدار مطلوب با مقدار واقعی خروجی سیستم در این حالت را «خطای حالت ماندگار» (SSE) مینامند. این خطا بسته به حساسیت پروسه کنترلشونده باید اصطلاحاً «میرا» شود. یعنی دامنه نوسان آن در طی زمان، به سمت صفر میل کند.

شکل ۲ مشخصههای پاسخ یک کنترلر PID به ورودی پله (ستپوینت) را نشان میدهد.

در نمودار شکل ۲، پاسخ یک کنترلر PID به ورودی پله واحد (ستپوینت برابر با ۱) نمایش داده شده است. مقدار Mp نشاندهنده میزان بالازدگی سیگنال کنترلی است و مقادیر ts، tr و td به ترتیب بیانگر زمان صعود، زمان نشست، و زمان تأخیر سیگنال هستند.

تحلیل اثر تغییرات ترمهای PID بر سیگنال کنترلی

بهمنظور تنظیم دقیق PID باید از اثر ضرایب آن بر عملکرد کنترلر آگاه بود. در این بخش، اثر تغییر هر یک از ترمهای سهگانه PID بر عملکرد این کنترلر بررسی میشود.

اثر تغییرات بهره ترم تناسبی بر کنترلر PID

چنانکه پیشتر اشاره شد، ترم تناسبی، خروجی خود را متناسب با مقدار کنونی خطا در هر لحظه تولید میکند. ضریب بهره kp تنظیم پاسخ این ترم را برعهده دارد. با اعمال بهره زیاد به ترم تناسبی، بهازای هر تغییر در اندازه خطا، تغییرات بزرگی در خروجی کنترلر ایجاد میشود.

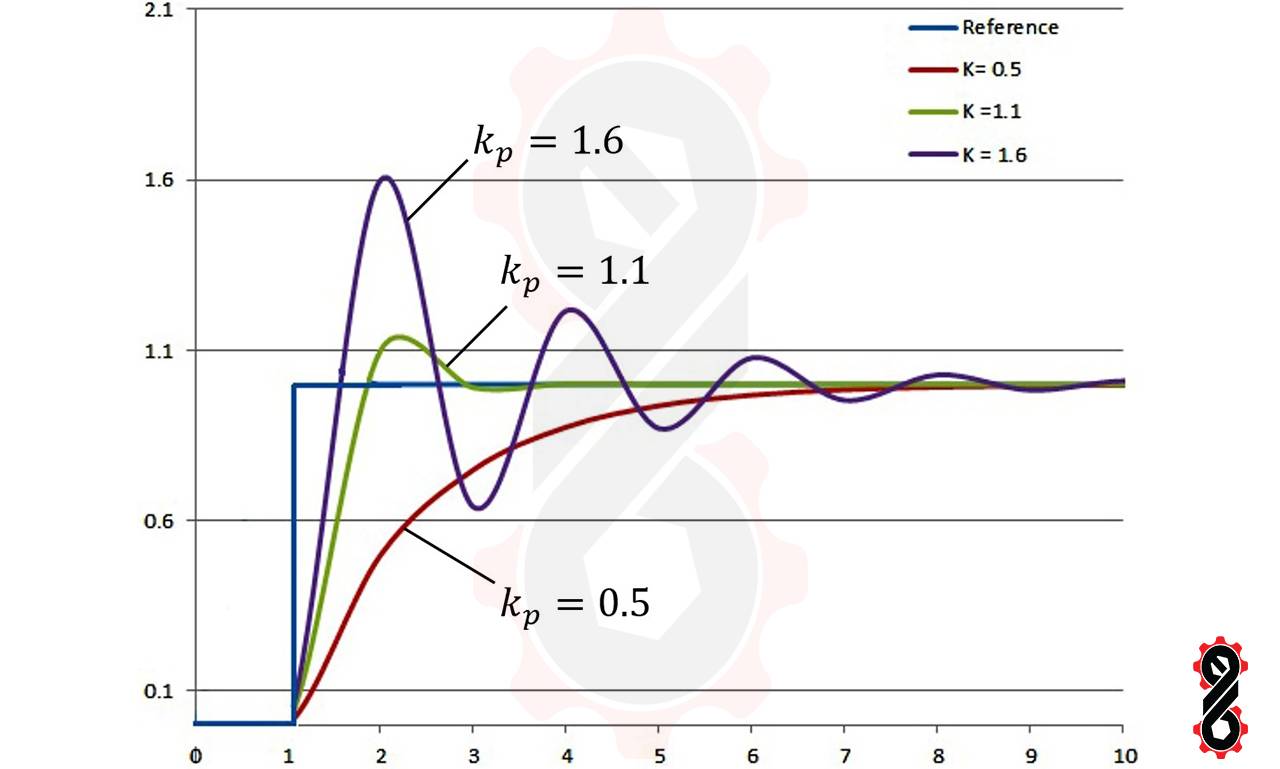

بنابراین، اگر مقدار kp بیشاز حد زیاد باشد، موجب ناپایداری سیستم میشود. در مقابل، مقدار کوچک بهره kp باعث پاسخ ضعیف خروجی کنترلی به خطای سیستم شده و حساسیت و کیفیت پاسخ کنترلر برای اصلاح خطا کاهش مییابد. شکل ۳ اثر تغییرات ترم تناسبی بر سیگنال کنترلی یک کنترلر PID را نشان میدهد.

در شکل ۳، پاسخ کنترلر به ورودی پله به ازای مقدار kp = ۱.۱، دارای نوسان کم، دامنه بالازدگی (Mp) اندک و زمان صعود (tr) و زمان نشست (ts) قابل قبولی است و شرایط پایداری دارد. در حالی که، با مقدار kp = ۱.۶ هرچند زمان صعود اندکی کاهش یافته، اما بالازدگی، نوسانات و زمان نشست سیگنال کنترلی کیفیت نامطلوبی نسبت به مقدار kp قبلی نشان میدهد.

همچنین به ازای kp = ۰.۵ با اینکه بالازدگی و نوسان در سیگنالِ کنترلی دیده نمیشود، اما پاسخ کنترلر به ورودی بسیار کُند و نامناسب است.

اثر تغییرات بهره ترم انتگرالگیر بر کنترلر PID

اثر ترم انتگرالگیر متناسب با دامنه و زمانِ استمرارِ خطا است. افزایش این ترم، سرعت حرکت خروجی کنترلی به سمت ستپوینت را افزایش داده و همچنین خطای حالت ماندگارِ بهجامانده از عملکرد ترم تناسبی را حذف میکند.

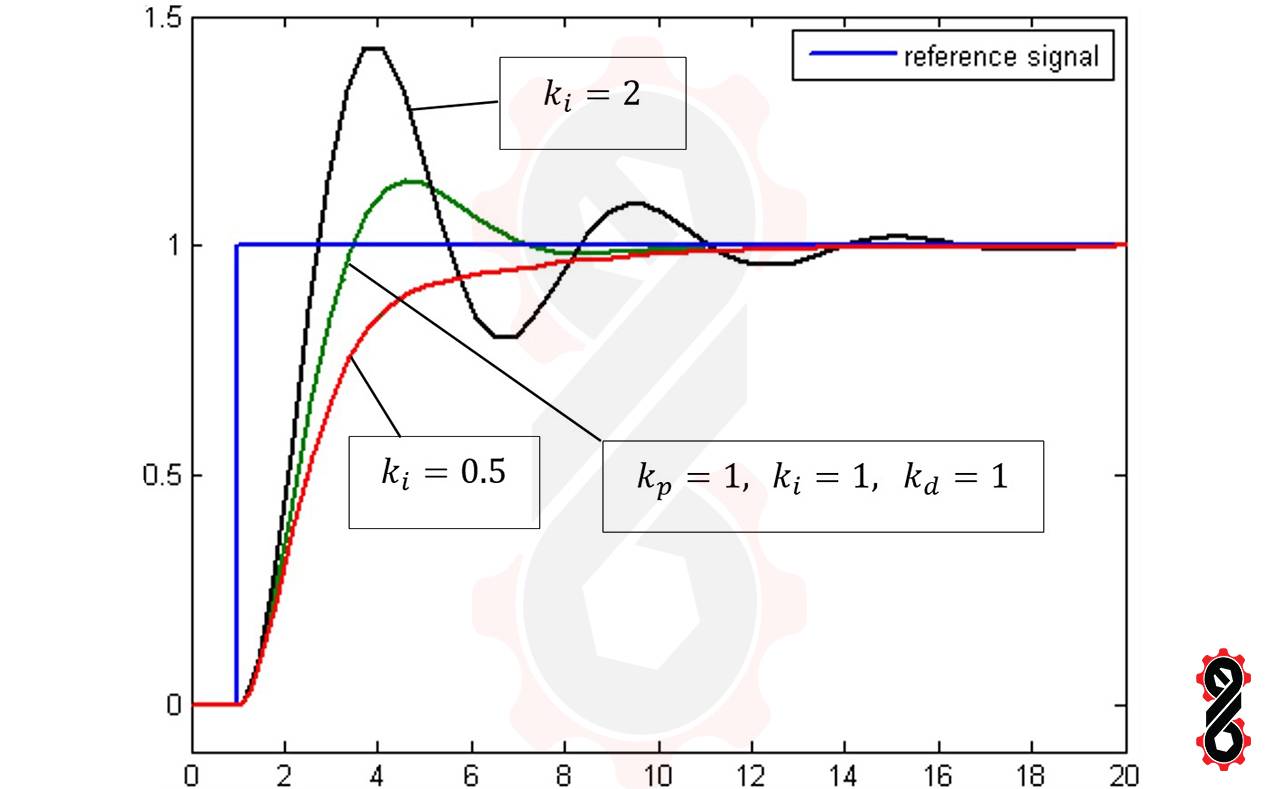

ترم انتگرالگیر، ممکن است باعث ایجاد بالازدگی در سیگنال کنترل شود؛ زیرا این ترم به خطاهای انباشته پیشین اعمال میشود و ممکن است نوسانات اولیه سیگنال کنترلی را تقویت کند. شکل ۴ اثر تغییرات ترم انتگرالگیر بر پاسخ کنترلر به ستپوینت را نشان میدهد.

نمودارهای شکل ۴ نشاندهنده پاسخ کنترلر PID به ورودی پله بهازای سه ki متفاوت با فرض ثابت بودن دو ضریب دیگر است. در حالتی که ki = ۱ باشد، کنترلر از لحاظ همه ویژگیهای کنترلی، پاسخ مناسبی نشان میدهد.

در حالی که با تنظیم ۲ = ki بالازدگی و نوسان قابلتوجهی در پاسخ سیستم مشاهده میشود. تنظیم ضریب بهره انتگرالگیر با مقدار ۰.۵ نیز موجب کندی بیش از حد پاسخ کنترلر شده است.

اثر تغییرات بهره ترم مشتقگیر بر کنترلر PID

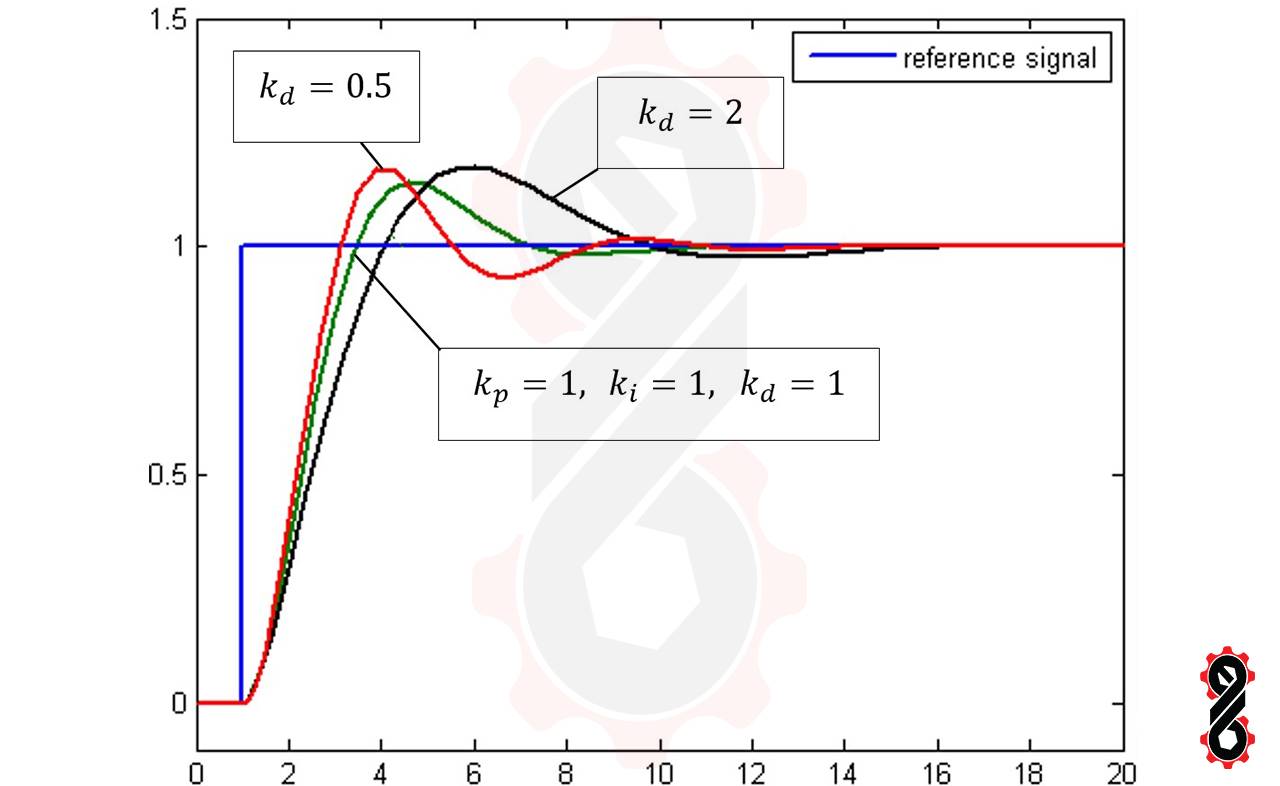

ترم مشتقگیر با محاسبه مشتق خطای کنترلر، نرخ تغییرات خطا در هر لحظه را اندازهگیری میکند. این ترم، زمان نشست و پایداری سیستم را از طریق تنظیم ضریب kd بهبود میدهد. در بسیاری پروسهها، ترم مشتقگیر بهجز سیگنال خطا به متغیرهای دیگر فرایند نیز وابسته است.

به همین دلیل، حساسیت زیادی نسبت به نویز دارد. از این رو، مقادیر کوچکی برای ضریب kd انتخاب میشود. شکل ۵ اثر تغییرات ضریب مشتقگیر بر پاسخ کنترلر PID به ورودی پله را نمایش میدهد.

بر اساس مباحثی که در تحلیل اثرات ترمهای مختلف PID مطرح شد، میتوان این تحلیل را در جدول ۱ خلاصه کرد.

جدول ۱- اثر افزایش سه ترم کنترلر PID بر مشخصههای کنترلی سیستم

روشهای تنظیم پارامترهای PID

بهطورکلی، تنظیم نهایی ضرایب PID باید توسط کاربر و با در نظر گرفتن نیازهای کنترلی و ویژگیهای پروسه کنترلشونده انجام شود. از آنجا که روش قطعی بهمنظور تنظیم ضرایب PID برای هر پروسه خاص وجود ندارد، در اینجا چند روش رایج برای تسهیل تنظیم این ضرایب معرفی میشود.

روش تنظیم دستی

این روش سادهترین روش تنظیم ضرایب PID است. تنظیم دستی سه پارامتر کنترلی باید در حالتی انجام شود که کنترلر به پروسه در حال کار متصل است. این روش در سه مرحله انجام میشود.

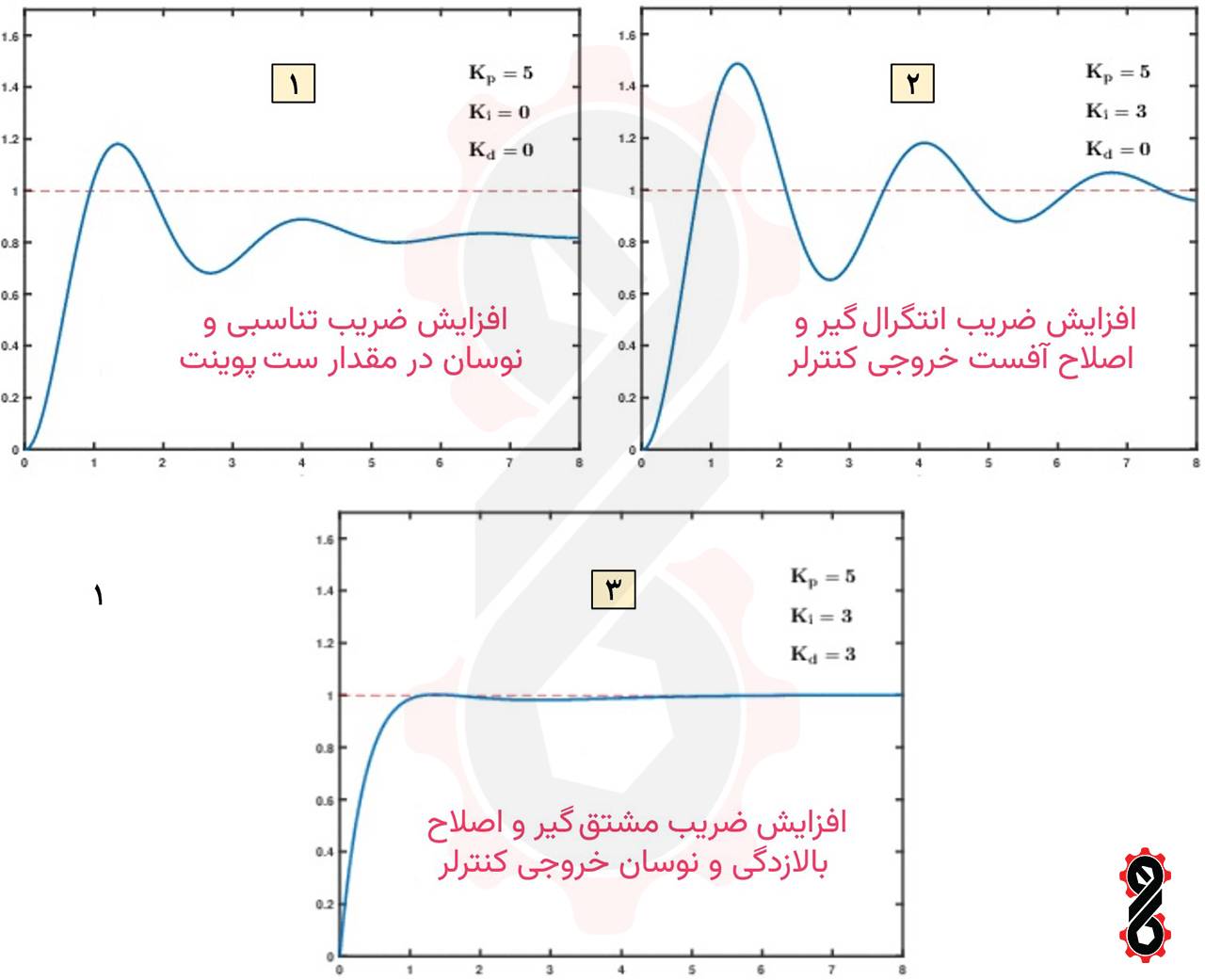

۱- تنظیم kp: در این مرحله، مقادیر ki و kd برابر با صفر مقداردهی میشوند. و ضریب kp تا زمانی که سیستم آغاز به نوسان کند، افزایش مییابد. منظور از نوسان سیستم این است که مقدار خوانش سنسور فیدبک، حول مقدار ستپوینت بالا و پایین شود. برای مثال، اگر ستپوینت روی عدد ۱۰۰ تنظیم شده است، مقدار خوانش سنسور بین ۹۰ تا ۱۱۰ نوسان کند.

پس از تعیین عدد kp در حالت نوسانی، نصف این عدد بهعنوان kp نهایی برای کنترلر PID ثبت میشود.

۲- تنظیم ki: در مرحله دوم، شروع به افزایش ضریب انتگرالگیر ki نموده، تا جایی که افتادگی (Offset) دامنه سیگنال کنترلی نسبت به ستپوینت، در یک بازه زمانی مطلوب، اصلاح شود. افزایش بیش از حد این ضریب موجب ناپایداری سیستم میشود.

۳- تنظیم kd: در پایان، نوبت به تنظیم ضریب مشتقگیر kd میرسد. مقدار این ضریب بهآهستگی تا جایی افزایش داده میشود که بالازدگی کاهش یافته و نوسان کنترلر روی نقطه ستپوینت میرا شود.

شکل ۶ مراحل تنظیم دستی کنترلر PID را به شکل جداگانه نشان میدهد.

روش زیگلر-نیکولز

هرچند تنظیم دستی روش مؤثری برای تعیین پارامترهای PID است، اما روش زیگلر-نیکولز روند ساختارمندتری را برای تنظیم این ضرایب ارائه میدهد. برای بهکارگیری این روش، بهمانند روش دستی، ابتدا دو ضریب ki و kd برابر با صفر در نظر گرفته میشوند و ضریب kp تا هنگام نوسان سیستم افزایش مییابد. عددِ بهدستآمده در حالت نوسانی، بهره نهایی (ku) نامیده میشود.

سپس پریود نوسان خروجی کنترلر (pu) در حالت نوسانی را اندازهگیری میکنیم. با استفاده از دو مقدارِ ku و pu، مطابق جدول ۲ ضرایب تناسبی، انتگرالگیر و مشتقگیر برای PID و فرمهای دیگر این کنترلر، یعنی P و PI قابل محاسبه خواهد بود.

|

نوع کنترلر |

kp |

ki |

kd |

|---|---|---|---|

|

PID |

0.6ku |

1.2ku/pu |

3ku.pu/40 |

|

PI |

0.45ku |

0.54ku/pu |

- |

|

P |

0.5ku |

- |

- |

جدول ۲: تعیین ضرایب PID از روش زیگلر-نیکولز

برای درک بهتر روش زیگلر- نیکولز، فرض کنید ستپوینت یک سیستم روی مقدار ۱۰ تنظیم شده است. ضریب kp را افزایش میدهیم تا سیستم حول مقدار ۱۰ شروع به نوسان کند. مقدار kp به دست آمده را به عنوان بهره نهایی ku ثبت میکنیم. در مرحله بعد، پریود نوسان را اندازه میگیریم.

برای اندازهگیری پریود (دوره) نوسان، فاصله زمانی بین دو عبور پیاپیِ خروجی سنسور از مقدار ۱۰ را ثبت میکنیم. این زمان معادل نصف پریود نوسان است و دو برابر این مقدار را برای pu در نظر میگیریم. برای رصد کردن مقدار خوانش سنسور میتوان از نمایشگر دما یا HMI استفاده کرد. حال با داشتن دو مقدار ku و pu میتوان به آسانی ضرایب PID را مطابق جدول ۲ به دست آورد.

روش تیونینگ نرمافزاری

در بسیاری از تجهیزات صنعتی پیشرفته، بهجای استفاده از روشهای دستی و محاسباتی از تیونینگ نرمافزاری حلقه کنترلی برای تنظیم پارامترهای PID استفاده میشود. تیونینگ سیستم عبارت است از عملیات محاسباتی که برای تنظیم دقیق پارامترهای یک سیستم کنترلی انجام میشود به شکلی که آن سیستم عملکرد پایدار و بهینهای داشته باشد.

در بحث تیونینگ نرمافزاری مدل کردن سیستم اهمیت بالایی دارد. زیرا محاسبات تیونینگ بر اساس مدل انجام میشود. مدل کردن به این معنی است که متغیرها، پارامترها، ورودیها و خروجیهای اجزای مربوط به یک سیستم و همینطور رابطه میان آنها را در قالب یک رابطه ریاضی تعریف کنیم. از جمله روشهای تیونینگ نرمافزاری PID میتوان موارد زیر را برشمرد.

- تحلیل مدل سیستم: در این روش ابتدا پروسه را بر مبنای پارامترهای ثبتشده مربوط به عملکرد سیستم، مدلسازی کرده و بر مبنای تحلیل کنترلی آن مدل، ضرایب بهینه توسط پردازشگر محاسبه میشوند.

- تحلیل پاسخ فرکانسی: در این روش، یک «پالس ضربه» توسط یک تیونر به حلقه کنترلی اعمال میشود و با تحلیل پاسخ فرکانسی سیستم به ورودی ضربه، مقادیر ki، kp و kd به دست میآیند. تابع ضربه تابعی با دامنه بسیار زیاد است که در بازه زمانی بسیار کوتاهی به سیستم اعمال میشود. این تابع یکی از توابعی است که برای شناسایی و تحلیل سیستم مورد استفاده قرار میگیرد.

معمولاً در پروژههایی که سیستم پیچیدگی بالایی دارد یا نمیتوان ضرایب PID را با راهاندازی سیستم و آزمون و خطا به دست آورد، از تیونینگ نرمافزاری استفاده میشود. در چنین پروژههایی پیش از راهاندازی سیستم باید پارامترهای کنترلی از جمله ضرایب PID تعیین شوند.

سؤال

آیا شما تجربه کار با کنترلر PID را دارید؟ اگر با این کنترلر کار کردهاید، پارامترهای آن را با چه روشی تنظیم کردهاید؟

تجربه خود در استفاده از PID را با ما در میان بگذارید.

مثالهای کاربردی از کنترلر PID

برای درک بهتر از کنترلر PID در صنعت، در ادامه، دو مثال کاربردی از بهکارگیری این کنترلر بررسی میشود. مثالهای انتخابشده مربوط به کنترل حرارت کوره و کنترل دمای اکسترودر هستند که کاربردهای زیادی در صنایع مختلف دارند.

مثال یکم: کنترل دمای کوره

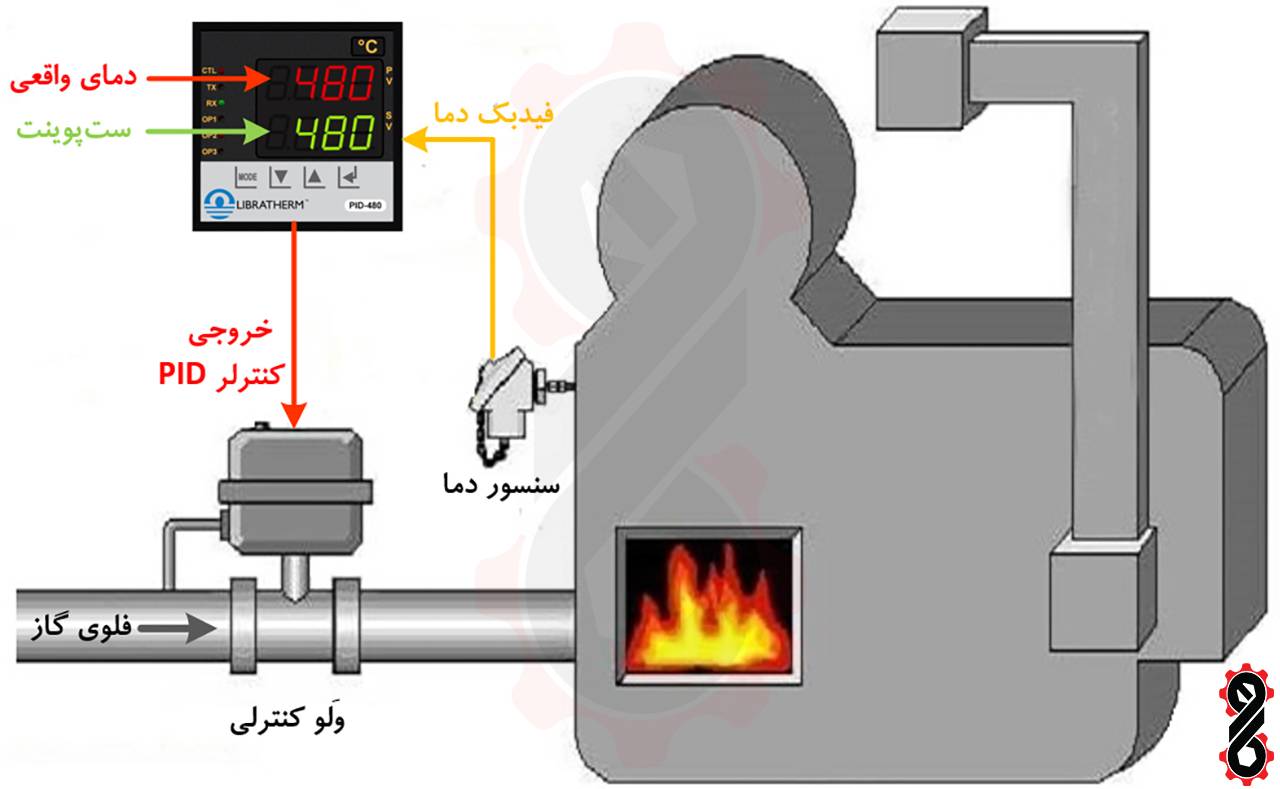

کورهها در صنایعی همچون فلزات، شیشه و سفالسازی بسیار پرکاربرد هستند و کنترل گرمای درون کوره از مسائل مهم در این صنایع به شمار میرود. شکل ۷ تصویر یک کوره است که دمای درون آن با تنظیم میزان فلوی گازِ ورودیِ کوره کنترل میشود.

دمای کوره توسط اپراتور روی مقدار ستپوینت تنظیم شده است. این مقدار با فیدبک دریافتی از سنسورِ دما مقایسه شده و کنترلر PID با هدف اصلاح خطا، سیگنال استاندارد کنترلی را برای ترنسمیترِ کنترل ولو (Control Valve) ارسال میکند.

کنترل ولو با کنترل فلوی گاز ورودی به کوره، تنظیم دما را انجام میدهد و دمای کوره روی مقدار ستپوینت تعیین شده توسط اپراتور ثابت میشود.

مثال دوم: کنترل دمای اکسترودر

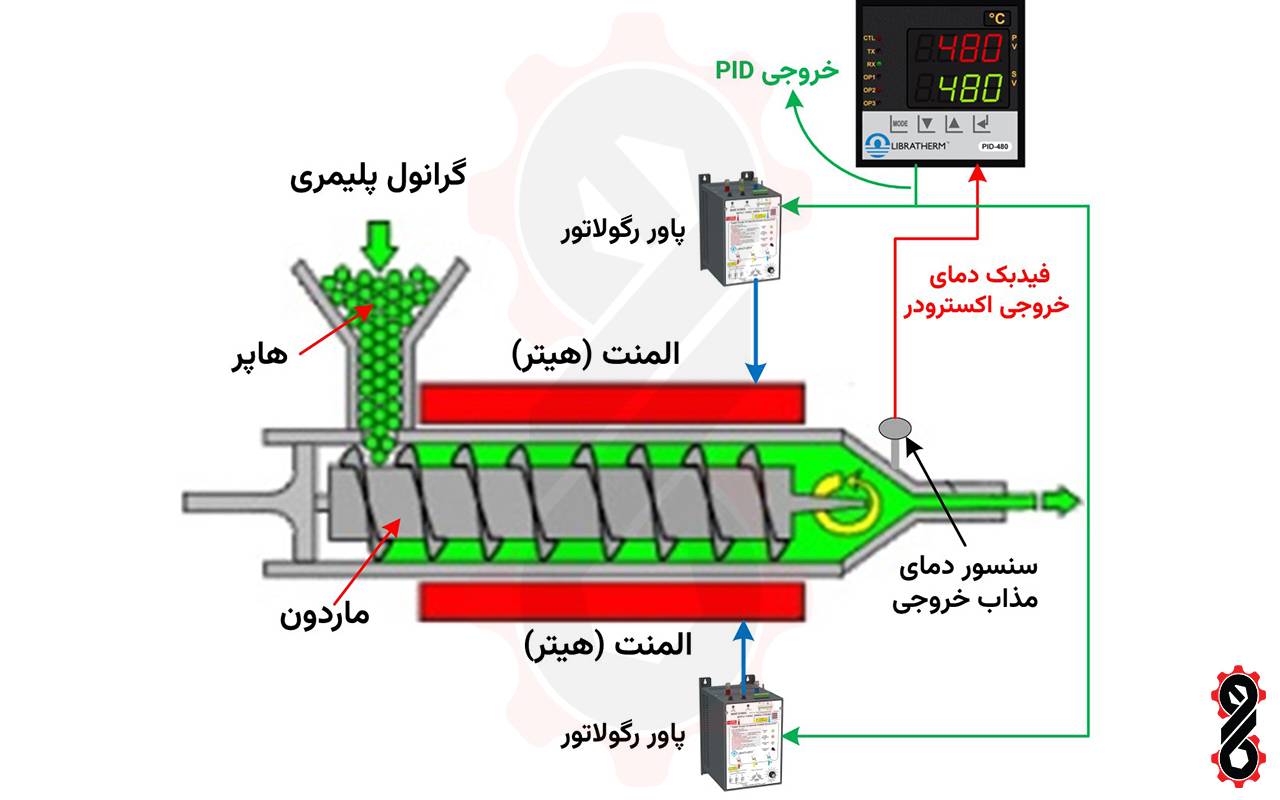

اکسترودر یکی از تجهیزات پرکاربرد در صنایع پلیمر، پلاستیک و نساجی به شمار میرود. برای مثال، در صنعت لولهسازی برای تولید لولههای پلیمری، گرانول (مادهای از جنس پلیمر به شکل دانههای کوچک) از طریق هاپر وارد سیلندر اکسترودر شده و المنتهای کمربندی که دیواره بیرونی سیلندر را پوشاندهاند، گرانول را ذوب میکنند.

سپس میله مارپیچی به نام «ماردون»، مواد مذاب را با فشار به خارج از اکسترودر میراند. این مواد با عبور از یک قالب و خنکسازی به لولههای پلیمری تبدیل میشوند.. در این فرایند، کنترل دمای درون محفظه اکسترودر بسیار اهمیت دارد. در صورت پایین بودن دما، مواد مذاب، سفت شده و ممکن است به موتور گرداننده ماردون فشار زیادی وارد شود.

همچنین اگر دما بیشاز حد بالا برود، باعث سوختن مواد پلیمری یا کاهش کیفیت محصول میشود. در شکل ۸ نحوه کارکرد اکسترودر و کنترل دمای آن توسط کنترلر PID نمایش داده شده است.

همانطور که در شکل ۸ میبینید، دمای مذاب خروجی اکسترودر توسط یک سنسور دما (مثلاً ترموکوپل) اندازهگیری و بهعنوان فیدبک کنترلی به کنترلر PID داده میشود. کنترلر با در نظر گرفتن ستپوینتِ تعیینشده توسط اپراتور، خروجی کنترلی استاندارد را برای پاور رگولاتور ارسال میکند. پاور رگولاتور نیز جریان لازم برای تنظیم دمای مذاب را به المنتها اعمال میکنند.

برای این که با صفر تا صد نحوه تنظیم پارامترهای PID در اکسترودر آشنا شوید، دوره PID ماهر را ثبت نام کنید. همچنین برای آشنایی با فرایند تولید لولههای پلیمری مقاله خط تولید لولههای PVC و اجزای آن را در وبسایت ماهر بخوانید.

محدودیتهای استفاده از PID

با وجود عملکرد مطلوب کنترلر PID در بسیاری از کاربردهای کنترلی، این کنترلر در برخی کاربردها کاستیهایی نیز دارد و عملکرد کنترلی بهینهای را ارائه نمیدهد. در ادامه برخی محدودیتهای این کنترلر را شرح میدهیم.

- مشکل اساسی کنترلر PID این است که فیدبک کنترلی بر مبنای یک مقدار ثابت و بدون آگاهی از شرایط پروسه به کار گرفته میشود. از این رو، عملکرد سیستم وابستگی کامل به تغییرات آن متغیر دارد و تغییرات دیگر پروسه را در فرایند کنترل در نظر نمیگیرد. اگر در پارامترهای پروسه (فرایند) تغییر قابل توجهی ایجاد شود، ضرایب PID تنظیمشده با شرایط جدید بهدرستی کار نمیکنند و باید دوباره آنها را تنظیم کرد. به بیان دیگر، کنترلر PID توانایی کافی برای تطبیق با تغییر پارامترهای پروسه را ندارد.

- کنترلر PID در کار با سیستمهای خطی و متقارن عملکرد خوبی دارد؛ اما در کنترل سیستمهای غیرخطی و نامتقارن کیفیت آن افت میکند.

سیستمی که رابطه ورودی و خروجی آن از یک تابع غیرخطی تبعیت کند، سیستم غیرخطی نامیده میشود. برای مثال، در کنترل فلو توسط کنترلوَلو، رفتار سیستم، غیرخطی است. در این سیستم، کنترلر PID نسبت به تغییر متغیرهای پروسه حساسیت زیادی دارد و به آسانی ممکن است ناپایدار شود.

برای درک مفهوم سیستم نامتقارن، میتوان کنترل دمای یک سیستم هواساز (HVAC) را مثال زد. گرمایش سیستم هواساز بهصورت فعال و از طریق المنت (هیتر) است، اما خنکسازی آن غیرفعال است؛ یعنی در حالت خنکسازی، تجهیز خنککنندهای برای کاهش دما موجود نیست. در این حالت، امکان نوسان و بالازدگی سیگنال کنترلی زیاد است و پاسخ PID به نوسان دما، به کندی انجام میشود.

- از دیگر مشکلات PID حساسیت بالای ترم مشتقگیر به نویز فرکانسبالا است که در محیطهای نویزی صنعتی، ممکن است باعث ایجاد نوسان در خروجی کنترلر و ناپایداری آن شود.

جمعبندی

با وجود پیشرفتهای چشمگیر در دانش کنترل و راهبردهایی کنترلی، کنترلر PID جایگاه خود را در صنعت حفظ کرده است و در بیشتر پروسههای صنعتی به شکل گسترده بهکار گرفته میشود. باوجود کاستیها و محدودیتهایی که برای این کنترلر گفته شد، میتوان این محدودیتها را با بهکارگیری روشهای کنترلی و نرمافزاری مدرن تا حد زیادی جبران کرد.

افزون بر آن، سادگی پیادهسازی و دسترسی ارزان و آسان به تجهیزات مربوط به این روش کنترلی، امتیازی است که به سادگی نمیتوان از آن چشمپوشی کرد. پیچیدگی محاسباتیِ کم این کنترلر، قابلیت پیادهسازی نرمافزاری آسان آن در ریزپردازندههای صنعتی را فراهم کرده است. تجهیزات کنترلی مدرن با افزودن برخی تواناییهای نرمافزاری به PID، آن را بسیار کارآمدتر و کار با آن را بسیار سادهتر از نوع کلاسیک آن کردهاند.

سوالات متداول

این کنترلر قالباً بهصورت یک تجهیز الکترونیکی مستقل (Stand-Alone) با ورودیهای آنالوگ برای دریافت فیدبک بهکار گرفته میشود. همچنین میتوان PID را در برنامه PLC پیادهسازی کرد یا توسط درایوهایی که مجهز به کنترلر PID داخلی هستند، اجرا کرد. از دیگر راههای پیادهسازی PID در صنعت میتوان به استفاده از میکروکنترلرها (مانند AVR و Arduino) اشاره کرد.

چنانکه پیشتر اشاره شد، عملکرد کنترلر PID به فیدبکی که دریافت میکند بسیار وابسته است. تغییرات محیطی مانند دما و رطوبت و حتی نویز محیط یا کالیبره نبودن سنسورها ممکن است باعث تغییر در فیدبک کنترلی و بههم خوردن تنظیم ضرایب PID شود.

بهینه بودن PID بستگی به مورد استفاده آن دارد. مثلاً اگر سرعت رسیدن به ستپوینت معیار مطلوب کنترل باشد، میتوان با کاهش زمان صعود به آن دست یافت. اما چنانکه میدانیم افزایش سرعت صعود موجب بالازدگی و نوسان بیشتر حول مقدار ستپوینت میشود؛ بنابراین اگر دقت کنترل روی ستپوینت برای شما مهم است باید سرعت صعود سیستم را کاهش دهید. بهطورکلی، باید با توجه به اهمیت معیارهای کنترلی در هر پروژه، تعادل مناسبی در تنظیم ضرایب PID در نظر گرفته شود.

همانطور که در مقاله اشاره شد، رفتار غیرخطی سیستم، خطای حالت ماندگار، آفست (اختلاف سطح سیگنال کنترلی نسبت به ستپوینت)، نویز در سیگنال فیدبک و رخ دادن حالت اشباع (نرسیدن سیگنال کنترل به ستپوینت در حالت ماکسیمم خود) چالشهای اصلی تنظیم PID هستند.

منابع

www.omega.co.uk

www.thorlabs.com

realpars.com

studiousguy.com

www.watelectronics.com

tlk-energy.de

www.cds.caltech.edu

link.springer.com

dl.icdst.org

en.jumo.de

www.elprocus.com