فهرست مطالب

Toggleدر اجرای سیستمهای اتصال زمین، از الکترودهای زمین مختلفی استفاده میشود. الکترودهایی همچون سیم یا تسمه، صفحه، لوله، میله. در این میان، الکترودی که از جمیع جهات برتری محسوسی نسبت به سایرین دارد، الکترود میلهای است. این الکترود (اگر زمین اجازه کوبیدنش را بدهد) همواره اولین کاندید برای پروژههای ارتینگ مدرن است (هرچند بهندرت ممکن است به نفع کاندیدهای دیگر کنار برود). از نظر فنی-اقتصادی، این الکترود میتواند بر انواع دیگر الکترودها که نصبشان متضمن حفاری است (مانند صفحه، تسمه، سیم و…) مزیت رقابتی قابل توجهی داشته باشد. خصوصاً اگر مواد مورد استفاده برای ساخت آن و فرآیند تولیدش مطابق با استاندارد UL467 بهخوبی و درستی انجام شده باشند.

در دوره ارتینگ کلیه مباحث مربوطه به طور کامل و به صورت کاملا عملی توضیح داده شده است. برای شرکت در این دوره آموزشی کلیک کنید

فلزات مورد استفاده در ساخت الکترود میلهای

میلههای زمین را میتوان از مواد مختلف ساخت. از جمله آنها میتوان به موارد زیر اشاره کرد.

- فولاد مسپوش: مس معمولاً متداولترین ماده مورد استفاده برای پوششدهی الکترودهای میلهای است. این میلهها از پوشاندن یک هستهی فولادی با مس ایجاد میشوند. میله فولادی با روکش مسی، طول عمر بسیار بیشتری نسبت به میله بدون روکش دارد.

- فولاد ضدزنگ: میلههای زمین ساختهشده از فولاد ضدزنگ گران هستند اما در برابر خوردگی بسیار مقاومند. بنابراین، برای محیطهایی با محتوای نمک بالا در خاک ایدهآل گزینه خوبی به شما میروند.

- فولاد گالوانیزه: میلههای فولادی گالوانیزه با اعمال پوششی از فلز روی سطح میله فولادی تولید میشوند. فلز روی جایگزین اقتصادیتری در مقایسه با مس است، اگرچه قابلیت اطمینان و دوام مس را ندارد. عواملی مانند قرار گرفتن میله در معرض خاک دارای نمک میتوانند لایه روی را با سرعت بیشتری فرسایش دهند. در نتیجه، عمر مفید تخمینی آن حدود ۱۵ سال است که به طور قابل توجهی از متوسط طول عمر تقریباً ۴۰ ساله میلههای مسی، کمتر است.

پس از ارزیابی شرایط خاک و محیط، نوع میله باید با توجه به شرایط خاک و دوام مورد نیاز در پروژه، تعیین شود.

عوامل اولیه

مقاومت در برابر خوردگی: شاید مقاومت الکترود میلهای در برابر خوردگی در شرایط خاک موجود در محل پروژه، بیشترین تأثیر را در طول عمر آن داشته باشد. بسته به میزان نمک، سولفات و سایر مواد موجود در خاک که مولّد یا مشوّق خوردگی فلز هستند، باید میله مناسب را برگزید.

هزینه: در بررسی و مقایسه هزینهها، نباید فقط هزینه اولیه یک الکترود میلهای را با دیگران مقایسه کرد؛ بلکه باید طول عمر میلهها هم مقایسه شوند. اگر یک میله ۲۰ دلار و دیگری ۳۰ دلار قیمت داشته باشد، اما میله ارزانتر فقط به اندازه یک چهارم عمر میله دیگر دوام میآورد، میله گرانتر انتخاب مقرونبهصرفهتری است.

عوامل ثانویه

سهولت کوبیدن در زمین: سهولت در کوبیدن، در درجه اول به استحکام مواد و سختی خاک مربوط میشود. اگر الکترود میلهای هنگام کوبیدن در زمین خم شده یا شکسته شود، ممکن است احتمال خوردگی آن بیشتر شود. همچنین، یک الکترود میلهای آسیب دیده با اطمینان بسیار کمتری میتواند مسیر لازم برای انتقال جریانهای الکتریکی به زمین را فراهم کند.

هدایت الکتریکی: بهعنوان یک الکترود زمین، هدف الکترود میلهای ایجاد یک اتصال فیزیکی به زمین و ایجاد مستقیمترین مسیر برای مستهلک کردن جریان است. اگرچه تفاوت هدایت الکتریکی فلزات با یکدیگر ناچیز است، سطوح خاصی از هدایت در مناطق خاصی مورد نیاز هستند و گاهی این امر مهم تلقی میشود.

مقایسه مواد الکترود میلهای رایج

الکترودهای میلهای با پوشش مسی و گالوانیزه، دو نوع متداول میلههای زمین در بیشتر نقاط جهان هستند. در شرایط خاص، الکترودهای میلهای از جنس فولاد ضدزنگ یا مس خالص هم ممکن است در شرایط محیطی ویژهای استفاده شوند. با این حال، آنچه معمولا نادیده گرفته میشود، طول عمر سیستم الکترود زمین در مقایسه با طول عمر تأسیسات است.

یکی از مهمترین وظایف سیستم ارتینگ محافظت انسان در برابر برقگرفتگی است. در مقاله زیر تأثیرات و خطرات ناشی از برقگرفگی بر بدن انسان را بررسی کردهایم

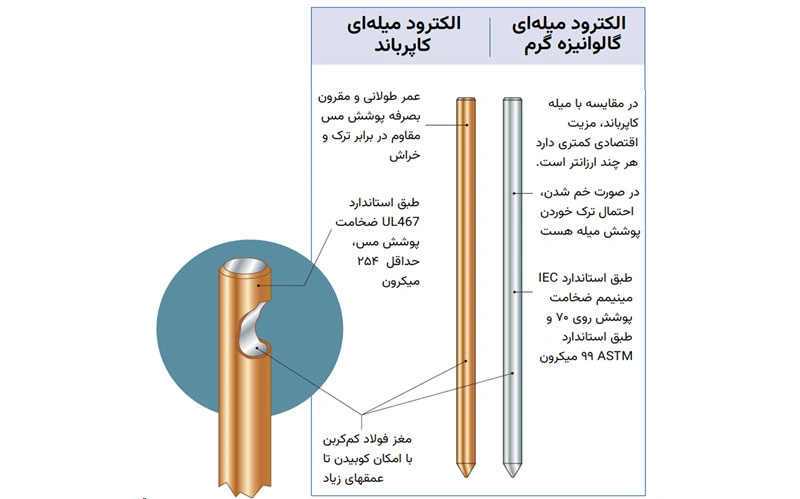

الکترودهای میلهای کاپرباند

میلههای زمینی فولادی کاپرباند از طریق یک فرآیند آبکاری مداوم مس روی یک هسته فولادی تولید میشوند به طوری که یک پیوند مولکولی دائمی بین دو ماده ایجاد میشود. این را نباید با تکنولوژی کاپرشیت اشتباه گرفت؛ زیرا روش کاپرشیت (پرس کردن مس روی فولاد) دیگر چندان برای تولید الکترود میلهای متداول نیست. دلیلش هم اتصال ضعیف بین مس و فولاد و احتمال زیاد کنده شدن مس است.

- مزایا: بر اساس پروژه گسترده ملی تحقیقات زمینی برق (NEGRP) که توسط دفتر ملی استاندارد ایالات متحده انجام شد، میلههای دارای پوشش ۲۵۴ میکرون مس احتمالاً برای ۴۰ سال یا بیشتر در اکثر انواع خاک عملکرد خوبی خواهند داشت. در نتیجه، میله کاپرباند استاندارد با چنین پوششی بهترین مزیت اقتصادی را در اکثر شرایط ارائه میدهد.

- معایب: اگرچه میلههای کاپرباند در بیشتر محیطها، مقاومت بالایی در برابر خوردگی از خود نشان میدهند، اما در محیطهای سرشار از نمک یا مواد شیمیایی خورنده، ممکن است به خوبی فولاد ضدزنگ نباشند.

الکترودهای فولاد ضدزنگ

فولاد ضدزنگ یک فلز طبیعی مانند مس نیست، اما آلیاژی از آهن با حداقل ۱۰.۵٪ کروم و مقادیر متفاوت کربن، سیلیکون، منگنز و گاهی اوقات اضافات دیگر است.

- مزایا: فولاد ضدزنگ به دلیل داشتن لایهی اکسیدی نسبت به مس در برابر خوردگی مقاومت بیشتری دارد. فولاد ضدزنگ بسیار مستحکم است و بعید است در هنگام نصب خم شود یا بشکند، حتی در خاک سنگی.

- معایب: نقطه ضعف اصلی فولاد ضدزنگ هزینه است. در درجه اول، در پروژههای صنعتی خاص، محیطهای آب شور و سایر محیطهای بسیار خورنده، زمانی که مقاومت در برابر خوردگی و/یا استحکام بیشتری مورد نیاز است، استفاده میشود.

میلههای مسی خالص

میلههای زمین مسی خالص بسیار مقاوم در برابر خوردگی هستند (بهاستثنای مواردی که با نمک مواجه میشوند) و همچنین هدایت بسیار خوبی دارند. با این حال، بهندرت مس خالص را در خارج از خاورمیانه یا محیطهای مشابه مشاهده خواهید کرد، زیرا مس یک فلز نرم و انعطافپذیر است که اغلب هنگام رانده شدن در خاکی به غیر از شن (که خیلی نرم است)، خم میشود.

مشکل دیگر مس خالص این است که در مقایسه با فولاد بسیار گران است. همچنین احتمال سرقت مس میتواند مشکل بزرگ دیگری باشد.

الکترودهای میلهای فولاد گالوانیزه

میلههای زمین فولادی با روکش روی (Zinc) از نظر هزینه، ارزانترین انتخاب ممکن هستن. اما در درازمدت قابلیت اطمینان کمتری در قیاس با فولاد مسپوش یا فولاد ضدزنگ دارند. با توجه به مطالعات NEGRP که قبلا ذکر شد، مشکل این است که انتظار میرود میلههای گالوانیزه با ۷۰ میکرون پوشش روی، فقط به مدت ۱۰ تا ۱۵ سال به طور قابل اعتماد دوام داشته باشند (در مقایسه با ۴۰ سال یا بیشتر برای میلههای روکش مس). بهویژه وجود انواع نمکها در خاک احتمالاً پوشش روی را بالا میبرد. از آنجایی که یک سیستم زمین مطلوب در نظر کارفرما و نصّاب آن است که یک بار اجرا شده و پس از آن کلاً فراموش شود (نیازی به نگهداری و سرویس نداشته باشد) عمر تنها ۱۰ یا ۱۵ سال اغلب عمری ناکافی است. نیاز به تعویض پس از ۱۰ تا ۱۵ سال، هزینههای مواد و نیروی کار، را بالا برده و اگر عمر بالایی برای پروژه مورد انتظار باشد، میتواند یک نقطه ضعف تلقی شود.

در مقاله زیر راههای محافظت انسان در برابر تماس و مستقیم و غیر مستقیم با برق را شرح دادهایم.

جمعبندی

بهترین گزینه برای اجرای سیستم الکترود زمین الکترود میلهای است. اجرای الکترودهای میلهای در بیشتر زمینها آسان و مقرونبهصرفه است و هدایت الکتریک بالا و مقاومت خوبی در برابر خوردگی دارند. این الکترودها را با فلزات متفاوت و از انواع مختلفی میسازند که هر یک کاربردها و ویژگیهای خاص خود را دارند. در این مقاله، انواع الکترودهای میلهای، ویژگیهای آنها و عوامل مهم در انتخاب یک الکترود مناسب را بررسی کردیم.

سوالات متداول

فولاد ضد زنگ. اما در عین حال گرانترین انتخاب هم هست!

برای دو حالت توجیه دارد. یکی پروژههایی که عمر خود پروژه اصولاً کمتر از 15 سال باشد. دوم مواردی که فرآیند بازرسی و نگهداری خوبی دارند (مثل شبکههای توزیع) و ضمناً مایل به صرف هزینه اولیه زیادی نیستند.

براساس UL467.