فهرست مطالب

Toggleبرنامهنویسی PLCها یکی از مهارتهای اساسی در اتوماسیون صنعتی است. برند دلتا (Delta) به عنوان یکی از تولیدکنندگان پیشرو در زمینه PLC، درایوهای فرکانس متغیر (VFD) و سایر تجهیزات اتوماسیون، محصولاتی با کیفیت و مقرونبهصرفه ارائه میدهد. PLCهای دلتا به دلیل سادگی، قابلیت اطمینان بالا و پشتیبانی از استانداردهای صنعتی، در صنایع مختلف مورد استفاده قرار میگیرند. در این مقاله، مبانی برنامهنویسی PLCهای دلتا، محیطهای توسعه، زبانهای برنامهنویسی و بهترین روشها برای کار با این PLCها بررسی میشود.

علاوه بر برند دلتا، برندهای معتبر دیگری در زمینه تولید PLC و تجهیزات اتوماسیون صنعتی فعال هستند. در دورههای اتوماسیون فتک و اتوماسیون زیمنس آکادمی ماهر نحوه برنامهنویسی پیکربندی و عیبیابی PLCهای این دو برند را به طور کامل فرا بگیرید.

معرفی PLCهای دلتا

PLCهای دلتا (Delta) به عنوان یکی از محصولات اصلی شرکت Delta Electronics شناخته میشوند. این شرکت تایوانی، که در سال ۱۹۷۱ تأسیس شد، بهعنوان یکی از پیشگامان در زمینه اتوماسیون صنعتی و تجهیزات الکترونیکی، محصولاتی با کیفیت بالا و قیمت مناسب ارائه میدهد. PLCهای دلتا در صنایع مختلفی از جمله تولید، انرژی، ساختمانهای هوشمند، سیستمهای حملونقل و حتی کاربردهای پزشکی مورد استفاده قرار میگیرند. این PLCها به دلیل طراحی کاربرپسند، قابلیت اطمینان بالا و پشتیبانی از استانداردهای صنعتی، به یکی از گزینههای محبوب در بازار جهانی تبدیل شدهاند.

سریهای مختلف PLCهای دلتا

PLCهای دلتا در چندین سری مختلف تولید میشوند که هر کدام برای کاربردهای خاصی طراحی شدهاند. برخی از مهمترین سریهای این PLCها عبارتند از:

سری DVP: این سری یکی از پرکاربردترین PLCهای دلتا است و برای کاربردهای عمومی و صنعتی طراحی شده است. سری DVP دارای مدلهای مختلفی با تعداد ورودی/خروجی (I/O) متفاوت است. از این سری PLCهای دلتا برای کنترل ماشینآلات ساده، سیستمهای توزیع انرژی و خطوط تولید کوچک استفاده میشود. سری DVP از پروتکلهای ارتباطی مانند Modbus پشتیبانی میکند و سرعت پردازش مناسب و قیمت مقرونبهصرفهای دارد.

سری AH: این سری برای کاربردهای پیشرفتهتر و سیستمهای پیچیدهتر طراحی شده است. سری AH از پردازندههای قدرتمندتر و حافظه بیشتری نسبت به سری DVP بهره میبرد. سیستمهای کنترل فرآیند، اتوماسیون کارخانههای بزرگ و سیستمهای نیازمند پردازش سریع از موارد کاربرد این سری از محصولات زیمنس هستند. سری AH از پروتکلهای ارتباطی پیشرفته مانند Ethernet/IP، قابلیت اتصال به HMI و قابلیت توسعه ماژولهای اضافی برخوردار است.

سری AS: این سری ترکیبی از قابلیتهای سری DVP و AH است و برای کاربردهای متوسط تا پیشرفته مناسب است. در سیستمهای کنترل توزیع شده (DCS)، اتوماسیون صنعتی و سیستمهای نیازمند به قابلیتهای ارتباطی گسترده از این سری استفاده میشود. پشتیبانی از چندین پروتکل ارتباطی، قابلیت اتصال به شبکههای صنعتی و سرعت پردازش بالا از ویژگیهای سری AS است.

سری PM: این سری برای کاربردهای کوچک و کمهزینه طراحی شده است و بهعنوان یک PLC جمعوجور (Compact) و اقتصادی شناخته میشود. برای کنترل سیستمهای کوچک، ماشینآلات ساده و کاربردهای آموزشی، میتوان این سری از PLCهای زیمنس را به کار برد.سادگی در استفاده، قیمت پایین و قابلیت اتصال به دستگاههای ساده، از مزایای استفاده از سری PM است.

محیطهای برنامهنویسی

برای برنامهنویسی PLCهای دلتا، از نرمافزار WPLSoft و ISPSoft استفاده میشود. این نرمافزارها توسط شرکت دلتا ارائه شدهاند و امکان برنامهنویسی، عیبیابی و مانیتورینگ PLC را فراهم میکنند.

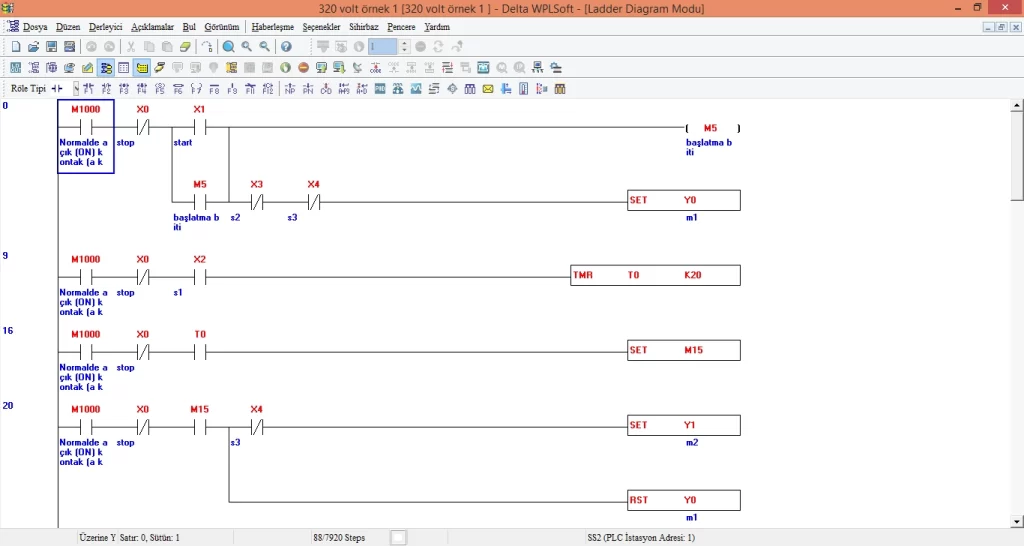

- WPLSoft: این نرمافزار یک محیط برنامهنویسی ساده و کاربردی است که برای PLCهای سری DVP طراحی شده است و از زبانهای برنامهنویسی لدر (LC) و IL یا Instruction List پشتیبانی میکند. با استفاده از WPLSoft امکان رفع عیب، مانیتورینگ آنلاین و آپلود/دانلود برنامه به PLC فراهم میشود.

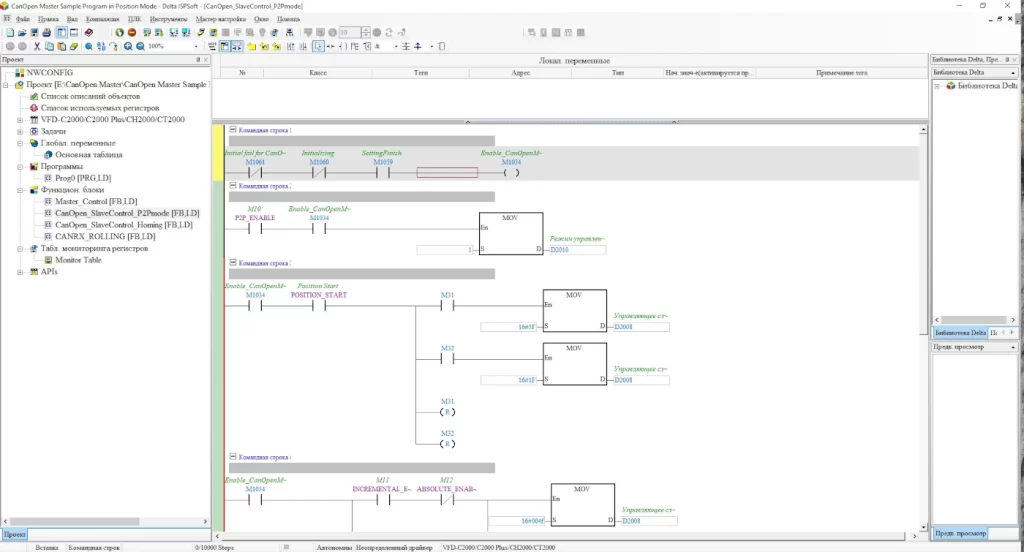

- ISPSoft: نرمافزار ISPSoft یک محیط برنامهنویسی پیشرفتهتر است که برای PLCهای سری AH و AS طراحی شده است. این نرمافزار از زبانهای لدر، IL، FBD و SFC پشتیبانی میکند. امکان برنامهنویسی ساختاریافته (Structured Programming)، عیبیابی پیشرفته و پشتیبانی از کتابخانههای تخصصی از ویژگیهای مهم ISPSoft است.

برای آشنایی با انواع زبانهای برنامهنویسی PLC مقاله زیر را در وبسایت ماهر مطالعه کنید.

مراحل برنامهنویسی PLC دلتا

بهطورکلی، برنامهنویسی PLC فرایند مشخصی دارد که باید گامبهگام دنبال شود تا یک برنامه استاندارد و صحیح نوشته شود. در اینجا دستورالعمل پیادهسازی یک برنامه PLC را شرح میدهیم.

- تعریف نیازمندیها: این مرحله شامل تحلیل فرآیند و تعیین ورودیها و خروجیها (I/O) و طراحی نقشههای مدار و تعیین منطق کنترل است.

- ایجاد پروژه جدید: در این مرحله، انتخاب نوع PLC و پیکربندی سختافزار در نرمافزار WPLSoft یا ISPSoft و تعیین تعداد و نوع ورودی/خروجیها انجام میشود.

- نوشتن برنامه: استفاده از زبانهای برنامهنویسی مناسب (مانند LD یا ST) برای پیادهسازی منطق کنترل و استفاده از تایمرها، شمارندهها و توابع ریاضی در صورت نیاز در این مرحله انجام میشود.

- عیبیابی و تست: در این مرحله از قابلیتهای رفع عیب نرمافزار برای بررسی عملکرد برنامه برای تست آن در حالت شبیهسازی یا اتصال به PLC واقعی استفاده میشود.

- آپلود برنامه به PLC: در این مرحله، برنامه به PLC منتقل شده و سیستم راهاندازی میشود و مانیتورینگ عملکرد سیستم و در صورت نیاز ایجاد تغییرات صورت میگیرد.

در مقاله زیر، در مورد زبانهای برنامهنویسی صنعتی به تفصیل بحث شده است.

بلاکهای برنامهنویسی لدر (Ladder Diagram) در PLCهای برند دلتا

برنامهنویسی لدر (Ladder Diagram) یا LD یکی از رایجترین روشهای برنامهنویسی PLC است که به دلیل شباهت به مدارهای رلهای، برای مهندسان برق و اتوماسیون صنعتی بسیار آشناست. در PLCهای برند دلتا، برنامهنویسی لدر به عنوان یکی از زبانهای اصلی پشتیبانی میشود و ابزار قدرتمندی برای طراحی سیستمهای کنترل صنعتی است. این مقاله به بررسی مفاهیم پایهای بلاکهای برنامهنویسی لدر، نحوه استفاده از آنها در PLCهای دلتا و بهترین روشها برای پیادهسازی برنامههای کنترل با استفاده از این زبان میپردازد.

برنامهنویسی لدر (Ladder Diagram) یکی از پنج زبان استاندارد برنامهنویسی PLC است که در استاندارد IEC 61131-3 تعریف شده است. این زبان به دلیل سادگی و خوانایی بالا، بهویژه برای برنامهنویسی سیستمهای کنترل ساده و متوسط، بسیار محبوب است. در PLCهای برند دلتا، برنامهنویسی لدر با استفاده از نرمافزارهای WPLSoft و ISPSoft انجام میشود. این نرمافزارها محیطی کاربرپسند و قدرتمند برای طراحی، اشکالزدایی و اجرای برنامههای لدر فراهم میکنند.

در ادامه برخی از انواع بلوکهای منطقی اصلی در برنامهنویسی لدر PLC دلتا را معرفی میکنیم.

- بلوکهای کنتاکت (Contact Blocks):

- NO (نرمالباز): کنتاکت باز که در حالت عادی باز است و وقتی فعال میشود، بسته میشود.

- NC (نرمالبسته): کنتاکت بسته که در حالت عادی بسته است و وقتی فعال میشود، باز میشود.

- بلوکهای کویل (Coil Blocks):

- خروجی ساده (Output Coil): برای فعال کردن یک خروجی استفاده میشود.

- ست/ریست (Set/Reset Coils): برای تنظیم یا بازنشانی یک بیت خاص استفاده میشود.

- بلوکهای تایمر (Timer Blocks):

- تایمر ON-Delay: تایمری که پس از فعال شدن، پس از یک زمان مشخص خروجی را فعال میکند.

- تایمر OFF-Delay: تایمری که پس از غیرفعال شدن، پس از یک زمان مشخص خروجی را غیرفعال میکند.

- بلوکهای شمارنده (Counter Blocks):

- شمارنده بالا رونده (CTU): شمارندهای که با هر پالس ورودی، مقدارش افزایش مییابد.

- شمارنده پایین رونده (CTD): شمارندهای که با هر پالس ورودی، مقدارش کاهش مییابد.

- بلوکهای مقایسهای (Comparison Blocks):

- برابری (EQU): مقایسه برای بررسی برابری دو مقدار.

- بزرگتر از (GRT): مقایسه برای بررسی بزرگتر بودن یک مقدار از دیگری.

- کوچکتر از (LES): مقایسه برای بررسی کوچکتر بودن یک مقدار از دیگری.

- بلوکهای محاسباتی (Math Blocks):

- جمع (ADD): برای جمع دو مقدار.

- تفریق (SUB): برای تفریق دو مقدار.

- ضرب (MUL): برای ضرب دو مقدار.

- تقسیم (DIV): برای تقسیم دو مقدار.

- بلوکهای انتقال داده (Data Transfer Blocks):

- MOV: برای انتقال داده از یک مکان به مکان دیگر.

- لود/ذخیره (Load/Store): برای بارگذاری یا ذخیره دادهها.

- بلوکهای منطقی (Logical Blocks):

- AND: عملیات منطقی AND.

- OR: عملیات منطقی OR.

- NOT: عملیات منطقی NOT.

- XOR: عملیات منطقی XOR.

- بلوکهای پرش و برچسب (Jump and Label Blocks):

- پرش (JMP): برای پرش به یک برچسب خاص در برنامه.

- برچسب (LBL): برای تعریف یک برچسب که میتوان به آن پرش کرد.

- بلوکهای توابع خاص (Special Function Blocks):

- توابع PID: برای کنترل PID در سیستمهای کنترل.

- توابع ارتباطی: برای ارتباط با دستگاههای دیگر.

نکات اصولی در برنامهنویسی PLC دلتا

برای بهبود کیفیت برنامهنویسی PLC دلتا و امنیت برنامه باید نکات زیر را رعایت کنید.

- استفاده از کامنتها: اضافه کردن توضیحات به کد برای بهبود خوانایی.

- برنامهنویسی ساختاریافته: تقسیم برنامه به بخشهای کوچک و قابل مدیریت.

- تست مرحلهبهمرحله: تست هر بخش از برنامه قبل از اجرای کامل.

پشتیبانگیری: ذخیره نسخههای مختلف برنامه برای جلوگیری از از دست دادن دادهها.

جمعبندی

برنامهنویسی PLCهای دلتا به دلیل سادگی و قابلیت اطمینان بالا، یکی از گزینههای محبوب در صنعت اتوماسیون است. با استفاده از نرمافزارهای WPLSoft و ISPSoft، مهندسان میتوانند بهراحتی برنامههای کنترل صنعتی را طراحی و پیادهسازی کنند. با رعایت بهترین روشها و استفاده از زبانهای برنامهنویسی مناسب، میتوان بهرهوری و کارایی PLC را بهینه کرد و یک برنامه کنترلی کارآمد را برای پروسه اجرا کرد.