فهرست مطالب

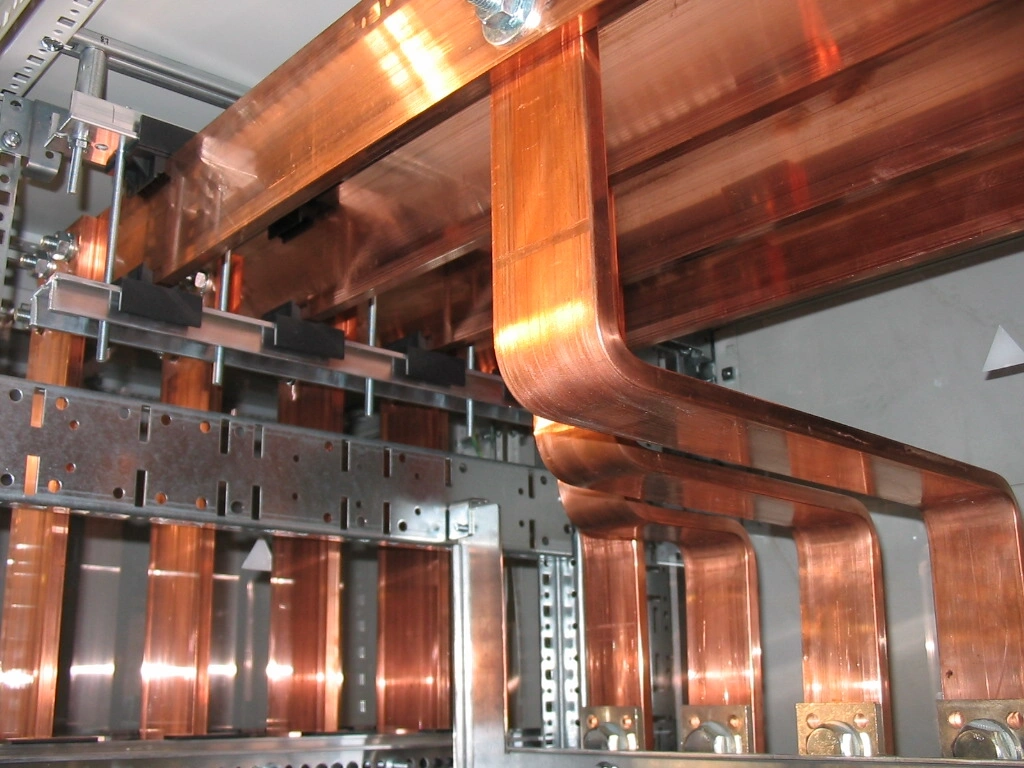

Toggleدر مدارهای برق قدرت استفاده از شینه (باسبار) بسیار رایج است. این قطعات بهعنوان هادی الکتریکی با قابلیت عبور جریان زیاد در تابلوهای توزیع به کار گرفته میشوند. در بسیاری مواقع لازم است که دو شینه را به هم متصل کرد تا یک واحد یکپارچه بوجود آورد. این فرآیند، که «اتصال دو شینه» نامیده میشود، ممکن است برای ایجاد یک شینه بلندتر از قطعات کوتاهتر و قابل کنترلتر، یا برای اخذ انشعاب از شینه عبوری اصلی مورد نیاز باشد. در هر حال، نتیجه اتصال باید به طور همزمان چندین هدف را برآورده کند. باید از نظر مکانیکی قوی باشد، در برابر تنشهای محیطی مقاومت کند، در طول زمان و چرخه بار کارکرد مناسب از خود نشان دهد و البته مقاومت الکتریکی خیلی ناچیزی داشته باشد. در این مقاله روشهای اتصال شینهها را معرفی کرده و کاربرد هر کدام را شرح میدهیم.

یکی از موارد استفاده شینه بهکارگیری آن در اجرای سیستمهای اتصال زمین (ارتینگ) است. اگر مایلید اصول استاندارد طراحی و اجرای سیستمهای ارتینگ را به صورت عملی فرا بگیرید، در دوره ارتینگ ماهر ثبت نام کنید.

روشهای اتصال شینهها

روشهای مختلفی برای اتصال شینهها در صنعت برق معمولاند که رایجترین آنها عبارتند از:

- روش پیچ و مهره

- روش کلمپی

- روش پرچی

- روش لحیمکاری

- روش جوش

البته در مورد شینههای چند لایه و انعطاف پذیر، ملاحظات ویژه در نظر گرفته خواهد شد.

اتصالات پیچ و مهرهای

اتصالات پیچی با کمک واشرهای تخت (جهت توزیع یکنواخت نیرو در زیر سر پیچ و دو طرف مهرهها) اجرا میشوند. این نوع اتصالات، هنگامی که به درستی و با استحکام مناسب انجام شوند، قابل اعتماد هستند، اما اجرای آنها متضمن سوراخکاری شینه و در نتیجه کاهش سطح مقطع موثر آن است.

اتصال پیچی فشار تماسی کاملاً یکنواختی را در سراسر محل اتصال ایجاد نکرده و مقداری اعوجاج در مسیر جریان به وجود میآورد. این ضعف را میتوان به راحتی برطرف کرد؛ برای مثال، با استفاده از واشرهای بزرگتر برای ایجاد فشار یکنواختتر در سراسر سطح اتصال از بروز این مشکل اجتناب کرد. مزیت عملی اتصال پیچی این است که میتوان آن را به راحتی در هر مکانی اجرا کرد.

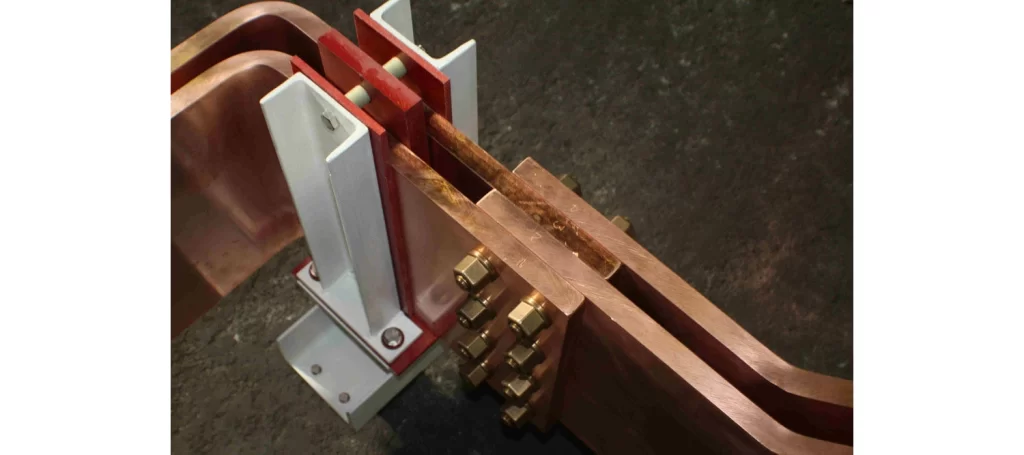

اتصالات کلمپی

اتصالات کلمپی نیز با همپوشانی بین دو شینه شروع میشوند. با این حال، به جای سوراخها و پیچها، کلمپهای خارجی در اطراف اتصال اعمال میشوند تا فشار تماسی تقریباً یکنواخت و همچنین یکپارچگی مکانیکی ایجاد شود.

در این نوع اتصال، هیچ پیچ و مهرهای وجود ندارد که به عنوان مانعی در برابر جریان عمل کند. حتی کلمپی که به درستی طراحی و نصب شده باشد، به فضای بیشتری نسبت به اتصال پیچی نیاز دارد، اما در عوض به هیچ نوع سوراخکاری نیاز ندارد، بنابراین فرآیند ساخت را ساده میکند.

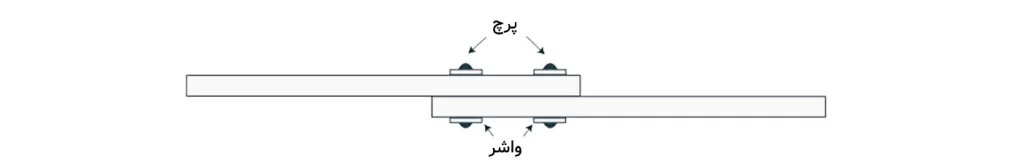

اتصالات پرچی

اتصالات پرچی مانند اتصالات پیچی با سوراخکاری شینهها انجام میشوند اما به جای پیچ، در آنها با از پرچ استفاده شده است. اگر چه این اتصالات به مرور زمان، مانند پیچها شل نمیشوند، اما نصب آنها دشوارتر بوده و کنترل فشار تماسی یکنواخت در آنها نیز همواره یک چالش است. همچنین، پس از نصب، نمیتوان آنها را بهراحتی سفت یا تنظیم کرد، و همچنین نمیتوان آنها را به آسانی از هم جدا کرد (این امر ممکن است در برخی مزیت محسوب شود). گرم شدن اتصال پرچی در حین کار، مثلاً به دلیل عبور جریانهای زیاد، میتواند بر قابلیت اطمینان مکانیکی و الکتریکی تأثیر بگذارد.

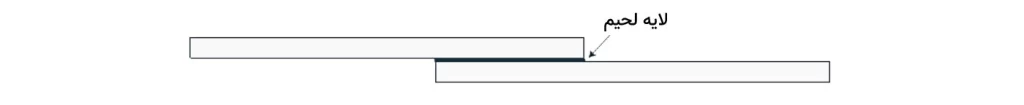

اتصالات لحیمی

اتصالات لحیمی از طریق قلع مذاب انجام میشوند. چون دمای خمیری شدن و ذوب قلع پایین است، گرم شدن اتصال در حین استفاده به دلیل جریانهای زیاد میتواند بر قابلیت اطمینان مکانیکی و الکتریکی این نوع اتصال اثر بگذارد.

اتصالات جوشی

اتصالات جوشی بر خلاف اتصالات لحیمی و پیچی و پرچی، نیاز به همپوشانی شینهها ندارند. تنها انتهای دو باس بار کنار هم قرار داده شده و جوش داده میشوند. ساخت این اتصال در محل، کار آسانی نیست و از نظر نیاز به تجهیزات و لوازم خاص، یک چالش به شمار میآید.

به حداقل رساندن مقاومت اتصال

از آنجایی که اتصالات پیچ و مهرهای، و کلمپی رایجترین تکنیکها هستند، بررسی بیشتر جزئیات آنها مهم است.

هدف الکتریکی از هر اتصال، به حداقل رساندن و حفظ مقاومت تماسی است. دو عامل بر مقاومت تماسی مشترک تأثیر میگذارند: یکی «مقاومت توزیعی» که به دلیل منحرف کردن جریان عبوری از اتصال «اثر جریان» نیز نامیده میشود، و دیگری، خود اندازه مقاومت تماسی.

مطالعات نشان میدهند زمانی که طول همپوشانی پنجبرابر ضخامت شینه باشد، پیامدهای اثر جریان به سرعت از بین میروند. رعایت این نکته این در عمل کار مشکلی نیست، زیرا طول همپوشانی مورد نیاز برای پیچ و مهره یا گیره معمولاً بیش از این مقدار است.

بررسیها همچنین نشان میدهند که قرار ندادن پیچها روی یک خط مستقیم، یعنی مثلاً اجرا در دو ردیف، مانع از جابجایی پیچ و مهرهها میشود. بنابراین در مسیر جریان اختلال کمتری وجود دارد.

در نهایت، زاویهدادن یا پخزدن انتهای شینهها اختلال جریان را کاهش میدهد. انجام این کار همچنین تعداد نقاط داغ موضعی را کاهش داده و در نتیجه میزان افزایش مقاومتی را که میتواند به دلیل چرخش جریان ایجاد شود را کاهش میدهد.

کنترل مقاومت تماسی

مقاومت تماسی در درجه اول تابعی از وضعیت سطوح شینههای روی هم قرار گرفته و کل فشار اعمال شده است. اگرچه سطوح شینهها ممکن است صاف و مسطح به نظر برسند، اما وقتی در مقیاس میکروسکوپی مشاهده شوند، دارای خلل و فرجهایی هستند که منجر میشود سطح تماس واقعی تنها حدود ۱٪ از سطح همپوشانی ظاهری را تشکیل میدهد. با اطمینان از هر چه صیقلیتر بودن شینهها میتوان سطح تماس موثر را افزایش داد.

ممکن است به نظر برسد که آبکاری سطح شینه مسی با موادی مانند نقره یا قلع، میتواند وضعیت تماس را بهبود بخشد. اما این کار گاهی ممکن است نتیجه معکوس هم داشته باشد؛ زیرا در دماهای بالا (مثلاً در خلال اتصال کوتاه) این مواد ممکن است کمی در دماهای بالاتر ذوب شده و حرکت کردن آنها منجر به کاهش فشار تماسی شود.

همانطور که انتظار میرود، مقاومت تماسی با افزایش فشار به سرعت کاهش مییابد. از این نظر همچنین بین اتصالات پیچ و مهرهای با اتصالات کلمپی تفاوت وجود دارد. در صورت به کارگیری پیچ و مهره، بدیهی است که فشار مستقیماً در محیط سوراخ پیچ اعمال میشود. بنابراین، استفاده از پیچ و مهرههای بیشتر و واشرهای بزرگ، ضخیم و بدون تغییر شکل،توزیع نیروی بهتر و فشار یکنواختتری ایجاد میکند. در مقابل، کلمپ فشار را به ناحیهای خارج از عرض هادیها انتقال میدهند. بنابراین، فشار خوب یک کلمپ در درجه اول به سخت بودن جنس آن بستگی دارد. کلمپهای بزرگ روی شینههای پهنتر ممکن است استحکام لازم را ایجاد نکنند.

در اتصالات پیچی، مواد به کار رفته در ساخت پیچ و مهره، گشتاور اعمال شده به پیچ و ملاحظات حرارتی نقش مهمی دارند. گشتاور بهینه، گشتاوری است که فشار کافی را در دمای محیط فراهم کند، اما ضمناً از حداکثر تنش مجاز برای مواد تشکیل دهنده پیچ و مهره تجاوز نکند. در میان انتخابها برای ساخت پیچ میتوان به فولاد گالوانیزه، آلیاژ مس، فولاد با کشش بالا، فولاد ضد زنگ و برنز آلومینیوم اشاره کرد.

در سیستمهای ارتینگ گسترده، برای اتصال هادیهای اتصال زمین از شینهها استفاده میشود. در مقاله زیر با انواع سیستمهای زمین آشنا میشوید.

بسته به تفاوت نسبی ضریب انبساط حرارتی ماده به کار رفته در پیچ و شینه، ممکن است فشار تماسی در هنگام تغییرات دما افزایش یا کاهش یابد. حداکثر کشش پیچ در دمای کارکرد باید کمتر از تنش پیچ نگه داشته شود تا از تغییر شکل پلاستیک که منجر به شل شدن اتصال و عملکرد طراحی فرعی میشود اطمینان حاصل شود.

روش دیگر برای کاهش مقاومت تماسی، ایجاد یک شکاف طولی در هر دو شینه است. این روش اختلاف فشار تماس موضعی را کم کرده و در عوض یکنواختی آن را در سراسر ناحیه تماسی افزایش میدهد.

اگرچه مقاومت تماسی تنها بخش کوچکی از مقاومت کلی شینه در تقریباً همه موقعیتها است، اما همچنان پیامدهای مهمی فراتر از افت ولتاژ ناگهانی و ناکارآمدی از دست دادن توان مربوطه را دارد. در این راستا باید توجه داشت که تاثیر افزایش دما بسیار موضعی است و باعث ایجاد سیکلهای انبساط/انقباض در مناطق همپوشانی میشود. این امر میتواند مسبّب شکستگیهای کوچکی شده و در طولانیمدت اثر سوئی بر قابلیت اطمینان اتصال داشته باشد.

اتصالات کلمپی دارای معیارهای طراحی مشابه با اتصالات پیچی هستند، اما برخی ملاحظات منحصر به فرد نیز برای آنها وجود دارد. اول اینکه، صفحات کلمپ باید به اندازه کافی ضخیم باشند تا به طور موثر فشار را به شینه وارد کنند و ضمناً آسیبی به آن نرسانند. یک راه حل ساده برای تحقق این منظور، استفاده از سطوح آجدار به جای گیره صاف است و اینکه دمای سرتاسر گیره یکنواخت نیست. در نتیجه، انبساط ناهموار گیره به دلیل افزایش دما ممکن است منجر به افزایش فشار گیره فراتر از مقدار طراحی شود.

آسیب دیدن اتصال

حتی یک اتصال که به درستی طراحی و نصب شده است در مرور زمان، در معرض تخریب از طریق مکانیسمهای مختلف قرار دارد. خبر خوب این است تا زمانی که مقاومت تماسی از آستانه خاصی عبور نکرده باشد، این پدیدهها عموماً کند هستند.

از آنجایی که عواقب منفی تخریب معمولاً تا زمانی که هنوز خیلی حاد نشدهاند، آشکار نمیشوند، ممکن است نظارت منظم بر اتصال، مورد نیاز باشد. این نظارت، معمولاً با مانیتورینگ دما و همچنین سرعت افزایش آن در نقطه اتصال انجام میشود.

مکانیسمهای تخریب عبارتند از:

- اکسیداسیون سطوح تماسی فلز: تمیز کردن سطوح قبل از مونتاژ نقطه اتصال، نقش مهمی در به حداقل رساندن اثر اکسیداسیون دارد. در برخی موارد، افزودن مادهای مانند ژلپترولیوم (مادهای شبیه به وازلین) در اطراف محل تماس برای جلوگیری از نفوذ اکسیژن، روند تخریب را کاهش میدهد.

- خوردگی: زمانی اتفاق میافتد که یک واکنش الکتروشیمیایی بین سطح شینه و محیط اطراف اتفاق میافتد. باز هم، افزودن مادهای مانند ژل نفتی میتواند در اینجا کمک کند.

- خستگی: عبارت است از آسیب تسریع شده در سطح دو شینهای که در تماس با یکدیگر قرار میگیرند در اثر سیکلهای مکرر انبساط/انقباض یا ارتعاش و امثال آن. این امر، زمانی اتفاق میافتد که دما محیط تغییرات قابل توجهی داشته باشند. دامنه خستگی، معمولاً زیر ۱۰۰ نانومتر است و در اثر لرزش، سیکلهای حرارتی و حتی تغییرات بار کوچک ایجاد میشود. مکانیسمهای خستگی فلزات به طور کامل شناخته نشده، اما این حرکت باعث سایش سطح شینهها میشود که به نوبه خود منجر به اکسیداسیون و سایش بیشتر در اتصال میشوند. در نهایت، تجمع ضایعات سایش و ذرات اضافی روی سطوح منجر به ایجاد یک لایه عایق بین آنچه قبلاً سطوح تماس موثری بوده، میشوند.

علاوه بر سیکلهای حرارتی که باعث ایجاد خستگی در محل اتصال میشوند، تغییرات مکرر دما در طولانی مدت زیانهای دیگری هم دارد. این تغییرات باعث تغییرات ابعادی در طول شینهها میشود. تغییر به غیر از دفرمهکردن شینهبندی از نقاط اتصال، تدریجا روی نقاط اتصال شینه به مقرهها هم تاثیر میگذارد. لذا گاهی بسته به ویژگیهای طول شینه، محدوده دما و هندسه نصب، ممکن است لازم باشد یک عنصر انعطافپذیر در آرایش شینه گنجانده شود.

جمعبندی

اجرای یک اتصال کممقاومت، موثر و قابل اعتماد برای شینهها نیاز به تجزیه و تحلیل، ملاحظات الکتریکی، مکانیکی، حرارتی و بررسی خواص مواد دارد. اثرات تغییر دما و به ویژه افزایش آن، عامل مهمی در انتخاب و مهندسی اتصال است. شینههای چندلایه از چندین لایه ورقههای نازک با لایه بیرونی ضخیمتر در هر طرف ساخته میشوند. این مجموعه را میتوان پرچ کرد یا با پیچ و مهره بست. یک تکنیک جدیدتر، جوشکاری با فشار است، که در آن لایهها از طریق جریان مستقیم اعمال شده به قطعات تحت فشار به یکدیگر جوش داده میشوند تا مجموعهای با خواص شینهای ساده و جامد تشکیل دهند.

سوالات متداول

روش پیچ و مهره، روش کلمپی، روش پرچی، روش لحیمکاری شده، روش جوش داده شده

در این نوع اتصال، هیچ پیچ و مهرهای وجود ندارد که به عنوان مانعی در برابر جریان عمل کند و جرم کلمپ به تعدیل تغییرات دما در طول موج و جریان در سطوح مختلف کمک میکند. کلمپی که به درستی طراحی و نصب شده باشد به فضای بیشتری نسبت به اتصال پیچی نیاز دارد، اما به سوراخکاری نیاز ندارد، بنابراین فرآیند ساخت را ساده میکند.

دو عامل بر مقاومت تماسی مشترک تأثیر میگذارند: یکی «مقاومت توزیعی» که به دلیل منحرف کردن جریان عبوری از اتصال «اثر جریان» نیز نامیده میشود، و دیگری خود مقاومت تماسی.

مراجع

https://blog.naver.com/jsrhim516/220888352858

https://p537794.webspaceconfig.de/wp-content/uploads/2019/11/Copper-for-Busbars.pdf

https://electrical-engineering-portal.com/5-copper-busbar-jointing-methods