فهرست مطالب

Toggleفرض کنید به عنوان یک متخصص از شما خواستهاند تا یک فرآیند صنعتی را اتوماسیون کنید. پس از تحلیل و شناخت منطق عملکرد آن فرآیند، احتمالاً اولین چالشی که به آن برمیخورید انتخاب تجهیزاتی است که برای اجرای اتوماسیون به آنها نیاز دارید. PLCها، عملگرها و سنسورها اجزای اصلی یک سیستم اتوماسیون مدرن هستند. PLC فرمان کنترلی را بر اساس برنامهای که برای آن تعریف میکنید برای عملگرها ارسال میکند و سنسورها نیز تغییر متغیرهای فرایند را اندازهگیری و به صورت پیوسته یا گسسته در اختیار PLC قرار میدهند. در بیشتر سیستمهای اتوماسیون، هم متغیرهای آنالوگ و هم متغیرهای دیجیتال باید برای PLC ارسال شوند. سنسورهای آنالوگ وظیفه اندازهگیری دقیق پارامترهای پیوسته مانند دما، فشار، سطح، وزن و فلو را بر عهده دارند. در این مقاله، کاربرد سنسورهای آنالوگ در سیستمهای اتوماسیون صنعتی را شرح میدهیم.

طراحی، و اجرای سیستمهای اتوماسیون یکی از مهارتهای کاربردی در صنعت است که بازار کار و درآمد خوبی دارد.

در دوره اتوماسیونکار زیمنس آکادمی ماهر میتوانید از صفر تا صد طراحی، پیادهسازی و اجرای یک سیستم اتوماسیون مبتنی بر PLC زیمنس را فرا بگیرید. هماکنون میتوانید در این دوره ثبتنام کنید.

اهمیت اتوماسیون صنعتی

امروزه، با افزایش هزینههای منابع انسانی، مواد اولیه، و انرژی و همچنین بازار رقابتی حاکم بر صنایع، استفاده از روشهای سنتی در کارخانههای تولیدی و صنعتی مقرونبهصرفه نیست. اتوماسیون صنعتی یکی از بهترین روشهای افزایش بهرهوری و صرفهجویی منابع در محیطهای صنعتی است. قابلیتها و امکاناتی که سیستم اتوماسیون به کنترل، نظارت و مدیریت پروسههای صنعتی اضافه میکند، با هیچ روش سنتی دیگری قابل جایگزین نیست. در بسیاری از صنایع استفاده از سیستم اتوماسیون یک انتخاب نیست؛ بلکه یک ضرورت است.

کنترل خودکار عملیات در یک فرآیند صنعتی شامل سه مرحله اصلی است.

- اندازهگیری متغیرهای فرآیند

- پردازش مقادیر اندازهگیریشده و صدور فرمان کنترل

- اِعمال فرمانهای کنترلی به فرآیند

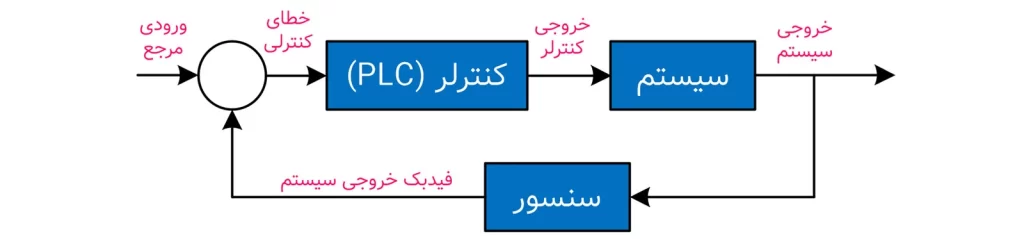

اندازهگیری یا تشخیص متغیرهای سیستم توسط سنسورهای آنالوگ و دیجیتال انجام میشود. PLC با استفاده از کارتهای ورودی خود، خروجی این سنسورها را بهعنوان فیدبک کنترلی دریافت میکند و با استفاده از برنامه کنترلیِ تعیینشده برای آن فرمان کنترلی را برای تجهیزاتی که نقش عملگر را در سیستم ایفا میکنند، ارسال میکند. فرمانهای کنترلی از طریق ماژولهای خروجی برای عملگرها فرستاده میشوند.

علاوه بر کنترل فرایندها، سنسورها نقش مهمی در نظارت و مانیتورینگ عملکرد پروسههای صنعتی ایفا میکند. مقادیر سنسوری از طریق کنترلر به سیستم HMI یا SCADA ارسال میشود و امکان رصد کردن پیوسته فرایند را به کاربر میدهند.

انواع سنسور و نقش آن در اتوماسیون صنعتی

چنانکه پیشتر گفته شد، سنسورها وظیفه منتقل کردن تغییرات سیستم به PLC و سیستمهای مانیتورینگ را بر عهده دارند. بیشتر سیستمهای کنترلی رایج در صنعت به صورت حلقهبسته طراحی میشوند در این سیستمها سنسور نقش تأمین فیدبک برای حلقه کنترلی را ایفا میکند.

زمانی که بخواهیم یک متغیر، مانند دما یا دور موتور را روی یک مقدار ثابت تنظیم کنیم، مقدار مورد نظر در برنامه کنترلی برای PLC تعیین میشود. این تجهیز با مانیتور کردن متغیر از طریق سیگنال دریافتی از سنسور، میزان انحراف از مقدار تعیینشده را محاسبه کرده و با هدف مینیمم کردن آن، سیگنال کنترلی را صادر میکند. بنابراین در چنین سیستمهایی بدون داشتن سنسور نمیتوان هیچ کنترلی روی فرآیند اعمال کرد.

اطلاعات ارسالی توسط سنسورها از لحاظ ماهیت سیگنال خروجی به دو دسته دیجیتال و آنالوگ تقسیمبندی میشوند.

- سنسورهای دیجیتال: خروجی این سنسورها به صورت دو حالته (۰ و ۱) است. بیشتر سنسورهای دیجیتال آشکارساز (Detector) هستند؛ یعنی تغییر وضعیت یک بخش از پروسه (مثلاً یک لیمیتسوئیچ) را تشخیص میدهند. بعضی دیگر از سنسورهای دیجیتال نیز با شمارش و اندازهگیری فرکانس پالس مقادیر متغیر را تشخیص داده و به PLC منتقل میکنند. از این دسته سنسورهای دیجیتال میتوان انکدر را نام برد که برای اندازهگیری سرعت یا زاویه چرخش شفت روتور استفاده میشود. برای اتصال سنسورهای دیجیتال به واحد پردازش PLC از ماژولهای ورودی دیجیتال استفاده میشود.

- سنسورهای آنالوگ: این سنسورها مقدار متغیرهایی مانند دما، فشار و سطح را به صورت یک سیگنال متغیر استاندارد به PLC میدهند. سیگنالهای استاندارد آنالوگ رایج در سیستمهای اتوماسیون صنعتی معمولاً ۴ تا ۲۰ میلیآمپر و ۰ تا ۱۰ ولت هستند؛ هرچند بهندرت در بعضی سیستمها از استانداردهای دیگری مانند ۱۰- تا ۱۰ ولت، ۰ تا ۵ ولت یا ۰ تا ۲۰ میلیآمپر نیز استفاده میشود. ورودیهای آنالوگ PLC وظیفه دریافت سیگنالهای آنالوگ ارسالی از سنسورهای آنالوگ را بر عهده دارند.

کاربرد سنسورهای آنالوگ در اتوماسیون

همانطور که اشاره شد، کار سنسورهای آنالوگ اندازهگیری متغیرهای پیوسته و انتقال آنها به کنترلر است. از جمله مقادیر قابلاندارهگیری با سنسورهای آنالوگ، میتوان دما، فلو، فشار، سطح، وزن، ولتاژ و جریان را نام برد.

علاوه بر مواردی که اشاره شد، متغیرهای پیوسته دیگری مانند جابجایی، سرعت و زاویه چرخش هم در فرایندهای صنعتی هستند؛ اما بیشتر سنسورهایی که این متغیرها را اندازه میگیرند، از طریق گسستهسازی و محاسبه فرکانس پالسهای دیجیتال یا شمارش پالسها، مقدار متغیر را تشخیص میدهند. به همین دلیل، این سنسورها با ماژولهای دیجیتال به PLC متصل میشوند و محاسبات اندازهگیری در برنامه PLC انجام میشود.

ترنسمیتر چیست؟

سنسورهای آنالوگ، متغیرهای فرایند را به روشهای مختلف اندازهگیری میکنند؛ اما برای تبدیل مقدار اندازهگیری شده به سیگنال استاندارد کنترلی در بیشتر موارد به یک مدار واسط نیاز است.

ترنسمیتر (Transmitter) بخشی از سنسورهای آنالوگ است که مقدار اندازهگیریشده توسط سنسور را به سیگنال ولتاژ یا جریان استاندارد تبدیل میکند. برای مثال، یک سنسور دمای PT100 تغییرات دما را به تغییرات مقاومت تبدیل میکند. مدار ترنسمیتر چنین سنسوری یک مدار الکترونیکی به نام «پل وتستون» (Wheatstone Bridge) است که تغییرات مقاومت را به سیگنال ولتاژ یا جریان متغیر استاندارد (۴ تا ۲۰ میلیآمپر یا ۰ تا ۱۰ ولت) تبدیل میکند.

در همه سنسورهای آنالوگ مدار ترنسمیتر به این سادگی نیست و ممکن است به یک مدار الکترونیکی پیچیده برای خواندن مقدار اندازهگیری شده نیاز باشد.

بسیاری از برندهای PLC میتوانند سنسورها دما مانند ترموکوپل و RTD را بدون نیاز به ترنسمیتر دریافت کنند. در این PLCها کارتهای مخصوصی برای دریافت مستقیم ورودی از سنسورهای دما به کار میرود.

سنسورهای دما

در بسیاری از پروسههای صنعتی و تولیدی به اندازهگیری و کنترل مقدار دما نیاز داریم. سنسورهای دما در انواع متنوعی ساخته میشوند که هر کدام بسته به محدوده اندازهگیری، دقت و مکانیزم عملکردشان برای کاربردهای مختلفی به کار میروند. متداولترین سنسورهای دما در سیستمهای اتوماسیون شامل موارد زیر هستند.

- RTD: سنسور دمای RTD یا Resistance Temperature Detector برای اندازهگیری دما از ۲۰۰- تا ۸۵۰ درجه سلسیوس استفاده میشود. این سنسور دارای یک قطعه فلزی است که با تغییر دما مقاومت آن تغییر میکند. در بیشتر سیستمهای اتوماسیون سنسور RTD مستقیماً و بدون نیاز به مدار ترنسمیتر به کارتهای آنالوگ عمومی یا ماژولهای آنالوگ دما وصل میشوند و تبدیل تغییرات مقاومت به سیگنال استاندارد درون برنامه PLC انجام میشود. سنسورهای RTD در دو نوع PT100 و PT1000 ساخته میشوند.

برای آشنایی بیشتر با سنسور RTD و کاربرد آن میتوانید مقاله زیر را در وبسایت ماهر بخوانید.

- ترموکوپل: ترموکوپل (Thermocouple) از دیگر سنسورهای پرکاربرد اندازهگیری دما به شمار میرود. محدوده اندارهگیری این سنسور نسبت به RTD بیشتر است و تا دمای ۲۵۰۰ درجه سلسیوس را اندازه میگیرد. این سنسور از دو فلز غیرهمجنس ساخته شده است که تغییرات دما را به سیگنال ولتاژ با دامنهای در حد میلیولت تبدیل میکند. به دلیل سطح پایین ولتاژ، ترموکوپل بسیار به نویز محیط حساس است. برای اتصال ترموکوپل به PLC یا هر کنترلر دیگری از کابلهای مخصوص ترموکوپل استفاده میشود.

ترموکوپلها در انواع J ،K ،N ،R ،S ،T ،C ساخته میشوند که تفاوت آنها در جنس فلزات تشکیلدهنده و محدوده و دقت اندازهگیری آنها است. برای مثال، ترموکوپل نوع K تا ۱۲۵۰ درجه و نوع J تا ۷۵۰ درجه سلسیوس را اندازهگیری میگیرند.

برای آشنایی بیشتر با ترموکوپل میتوانید مقالههای زیر را در وبسایت ماهر مطالعه کنید.

- پایرومتر (Pyrometer): از سنسورهای پایرومتر برای اندازهگیری دما به صورت غیرتماسی و از فاصله دور استفاده میشود. در صنایع فولادسازی و ذوب فلزات استفاده از این سنسور بسیار رایج است. این سنسورها به دلیل سرعت تشخیص بالا و زمان پاسخ کم، امکان اندازهگیری دمای اجسام متحرک را دارند. مدار ترنسمیتر این سنسور با تشخیص شدت امواج الکترومغناطیسی ساطع شده از جسم گرم، دمای آن را تشخیص داده و آن را به سیگنال استاندارد کنترلی تبدیل میکند.

در مقاله زیر با سنسور پیرومتر بیشتر آشنا شوید.

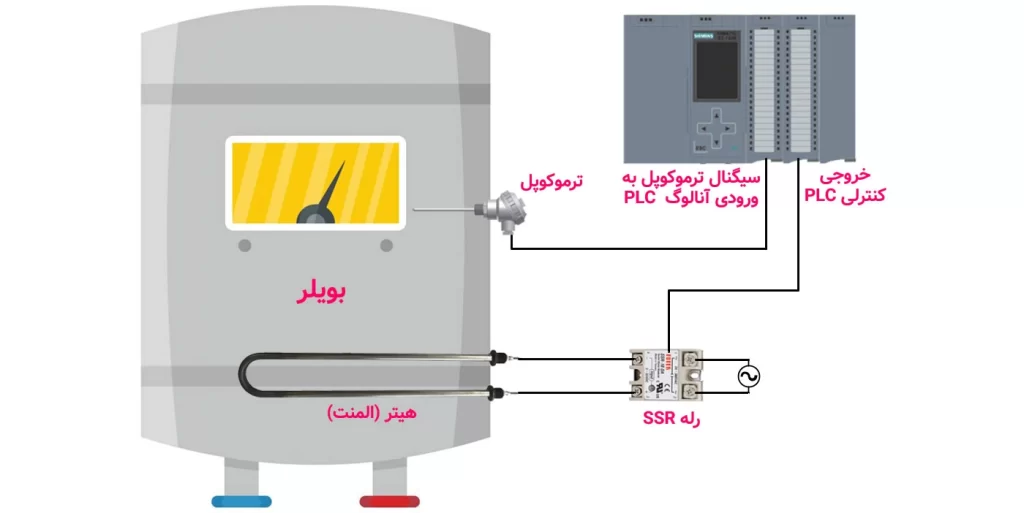

برای درک بهتر نحوه بهکارگیری سنسور دما در یک سیستم اتوماسیون، نحوه کنترل دمای یک بویلر در یک سیستم کنترلی حلقه بسته در شکل ۶ نمایش داده شده است.

همانطور که در شکل ۶ میبینید، در این سیستم از یک ترموکوپل بهعنوان سنسور آنالوگ دما استفاده شده است. مقدار اندازهگیریشده به ورودیهای یک PLC زیمنس وصل شده و PLC با استفاده از برنامه کنترلی، سیگنال خروجی لازم را برای تنظیم دمای بویلر صادر میکند. این سیگنال توسط یک رله SSR و یک هیتر، دمای بویلر را کنترل میکند.

سنسورهای فلو

از دیگر سنسورهای آنالوگ در سیستمهای اتوماسیون صنعتی، سنسور فلو است. سرعت عبور یک سیال از واحد سطح را فلوی آن سیال مینامند. روشهای پرشماری برای اندازهگیری فلو (Flow) وجود دارد و بر مبنای این روشها سنسورهای متعددی طراحی و تولید شده است که هر یک بسته به نوع سیال، محل استفاده و دقت مورد نیاز، کاربرد خاص خود را دارند. به سنسورهای فلو اصطلاحاً فلومتر (Flowmeter) گفته میشود. فلومترها از لحاظ مکانیزم عملکرد، به دستههای زیر تقسیمبندی میشوند.

- فلومترهای مکانیکی: این فلومترها از طریق تغییر وضعیت یک قطعه مکانیکی که در ساختار طراحی آنها به کار رفته است، مقدار فلو را اندازهگیری میکند. از جمله فلومترهای مکانیکی میتوان به فلومتر جابجایی مثبت (Positive displacement)، توربینی (Turbin) و چرخپارویی (Paddle-wheel) اشاره کرد.

- فلومترهای فشاری: فلومترهای فشاری بر مبنای فشار سیال یا اختلاف فشار دو نقطه از مسیر سیال، مقدار فلو را اندازهگیری میکنند؛ مانند فلومتر صفحه اوریفیس (Orifice plate)، لوله ونتوری (Venturi tube) و لوله پیتوت (Pitot tube).

- فلومترهای نوری: این فلومتر برای سیالهای گازی استفاده میشود و با تاباندن اشعه نور و دریافت انعکاس آن مقدار تضعیف نور را اندازهگیری کرده و فلو را به دست میآورد.

- فلومترهای التراسونیک: در این فلومتر با ارسال امواج فراصوت (Ultrasonic)، دریافت موج منعکسشده و اختلاف این دو موج، مقدار فلو اندازهگیری میشود.

- فلومترهای الکترومغناطیسی: برای اندازهگیری مایعاتی که رسانایی الکتریکی خوبی دارند، میتوان از فلومتر الکترومغناطیسی استفاده کرد. این فلومتر بر اساس «قانون فارادی» کار میکند. طبق این قانون، هرگاه یک هسته رسانا از یک میدان مغناطیسی عبور کند، ولتاژی تولید میشود که متناسب با سرعت حرکت هسته است.

بهجز انواعی که به آنها اشاره شد، سنسورهای متنوع دیگری مانند فلومتر گردابی و پیزوالکتریک هم برای اندازهگیری فلو وجود دارند.

برای آشنایی دقیق با انواع سنسورهای فلو مقاله زیر را در وبسایت ماهر بخوانید.

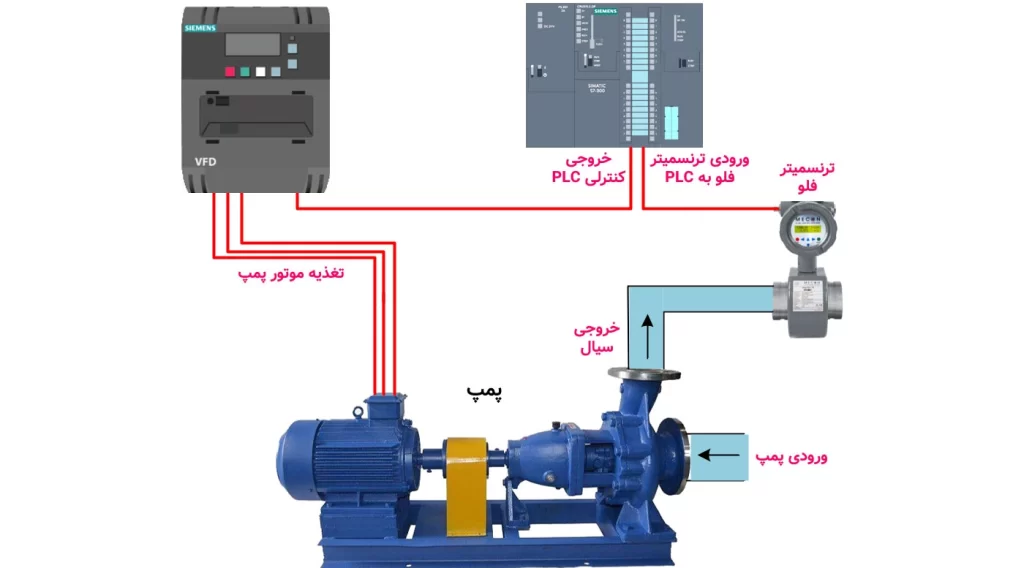

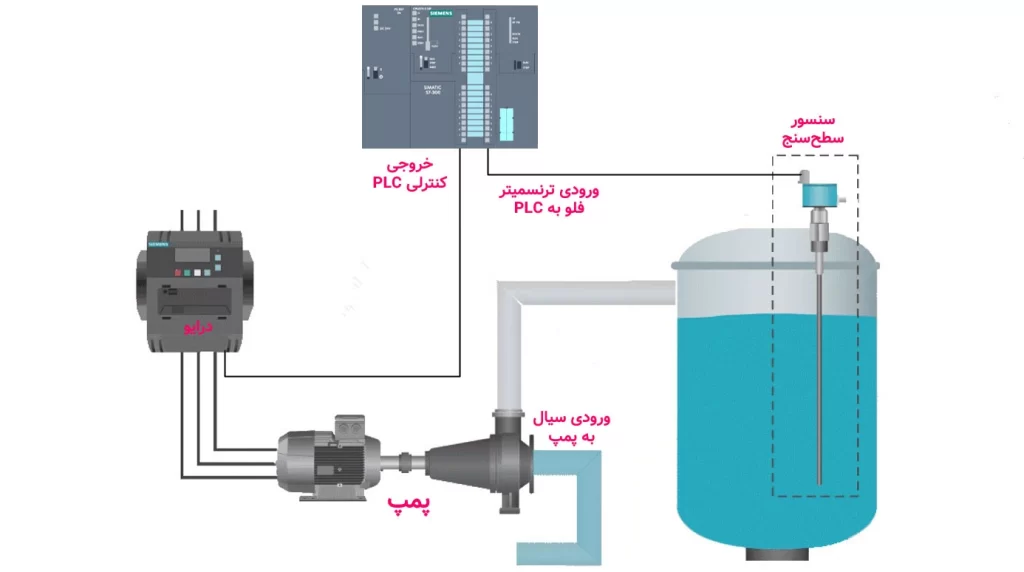

یکی از کاربردهای فلومتر کنترل فلوی سیال در لولهها است. در شکل ۷ یک مدار کنترلی برای تنظیم فلو با استفاده از سنسور فلو بههمراه PLC و درایو زیمنس را مشاهده میکنید.

در مثال شکل ۷، فلوی خروجی پمپ، توسط فلومتر اندازهگیری شده و برای PLC ارسال میشود. PLC با ارسال سیگنال کنترلی برای درایو، دور موتور پمپ را بهگونهای کنترل میکند که فلوی خروجی روی مقدار تعیینشده تثبیت شود.

برای آشنایی با درایوهای زیمنس میتوانید مقاله زیر را در وبسایت ماهر مطالعه کنید.

سنسورهای سطحسنج

کنترل سطح مخازن در صنایع بسیاری مانند شیمی، پتروشیمی، نفت، گاز و مواد غذایی بسیار حیاتی است. در سیستمهای اتوماسیون صنعتی از سنسورهای سطحسنج (Levelmeter) برای اندازهگیری سطح مایعات، جامدات یا مخلوطی از هر دو استفاده میشود. در این بخش، سنسورهای آنالوگ سطحسنج و نقش آنها در اتوماسیون فرایندهای صنعتی را شرح میدهیم.

- سنسورهای سطحسنج خازنی (Capacitive): اساس کار سنسورهای سطحسنج خازنی بر مبنای تغییر ظرفیت خازنی بین الکترودهای سنسور است. الکترودها نقش صفحات خازن را ایفا میکنند. با تغییر سطح سیال، فضای بین الکترودها با سیال پر شده و ظرفیت خازنی تغییر میکند. ترنسمیتر سطح، با استفاده از یک مدار الکترونیکی تغییرات خازن را به سیگنال الکتریکی استاندارد برای PLC تبدیل میکند. الکترودهای سنسور سطحسنج خازنی معمولاً درون یک محفظه قرار میگیرند و ساختار طراحی و ساخت آنها بسیار متنوع است.

- سنسور سطحسنج التراسونیک (Ultrasonic): یکی از سنسورهای پرکاربرد در سیستمهای اتوماسیون پیشرفته و حساس سطحسنج التراسونیک است. این سنسور امواج صوتی را به سطح سیال ارسال میکند و با محاسبه زمان برگشت امواج فاصله سنسور تا سطح سیال را محاسبه میکند.

سنسور سطحسنج التراسونیک برای اندازهگیری سطح سیالهایی که رسانایی الکتریکی ندارند مناسب است. این سنسور اندازه کوچک و قابلیت اطمینان بالایی دارد و قیمت آن نسب به سنسورهای سطحسنج خازنی بیشتر است.

- سنسوری سطحسنج راداری (Radar): سنسور سطحسنج راداری نیز مانند سنسورهای التراسونیک بر مبنای پژواک امواج کار میکند. در این سنسور، امواج مایکرووِیو (Microwave) درون مخزن ساطع میشوند و مدتزمان دریافت امواج بازگشتی، سطح مواد درون مخزن را نشان میدهد.

سنسور سطحسنج راداری برای اندازهگیری سطح مایعاتی که ایجاد کف (حباب) میکند یا ویسکوزیته بالایی دارند، مناسب است.این سنسورها دقت بالا و محدوده اندازهگیری وسیعی دارند و جزو تجهیزات گرانقیمت هستند.

علاوه بر سنسورهای سطحسنج خازنی، التراسونیک و راداری از سنسور ارتعاشی یا چنگالی (Vibrating)، سنسور صوتی (Acoustic)، سنسور نوری (Optical) و سنسور شناور (Floating) نیز برای اندازهگیری سطح استفاده میشود.

در سیستم اتوماسیون شکل ۹ نحوه استفاده از سنسور آنالوگ سطحسنج برای کنترل سطح یک مخزن نمایش داده شده است. خروجی آنالوگ سنسور سطحسنج به PLC ارسال میشود و PLC خروجی کنترلی را برای درایو آماده میکند. درایو با تنظیم دور موتور پمپ، ورودی مخزن را با هدف تنظیم سطح، کنترل میکند.

در شکل ۹ از یک PLC زیمنس برای کنترل سطح مخزن استفاده شده است. برای آشنایی با انواع PLCهای زیمنس، میتوانید مقاله معرفی انواع PLC زیمنس زیر را در وبسایت ماهر مطالعه کنید.

سنسورهای فشار

اندازهگیری فشار در اتوماسیون پالایشگاهها، نیروگاهها، صنایع غذایی و بسیار صنایع دیگر یک چالش اساسی است. سنسورهای فشار وظیفه اندازهگیری فشار سیالات مایع و گاز در مخازن و لولهها را بر عهده دارند. این سنسورها از تکنولوژیهای مختلف برای اندازهگیری فشار بهره میبرند بعضی از روشهای رایج برای اندازهگیری مقدار فشار در ادامه معرفی میشوند.

- سنسور فشار استرین گیج: یکی از راههای اندازهگیری فشار استفاده از «استرین گیج» (Strain Gauge) است. استرین گیج قطعهای است که وقتی به آن فشاری وارد میشود، مقاومت آن مقدار اندکی تغییر میکند. تغییر مقاومت متناسب با مقدار فشار وارد شده است. انتقال فشار سیال به قطعه استرین گیج معمولاً به وسیله یک دیافراگم انجام میشود. ديافراگم یک صفحه از جنس ارتجاعی مانند لاستیک است که با اعمال فشار، تغییر شکل میدهد و فشار را به سطح استرینگیج اعمال میکند.

قیمت پایین، دقت بالا و عملکرد مقاوم در دوره عملیاتی طولانیمدت از ویژگیهای سنسور فشار استرینگیج است.

- سنسور فشار پیزوالکتریک: قطعات پیزوالکتریک قطعاتی هستند که در اثر فشار، ولتاژ آنها تغییر میکند و این تغییر ولتاژ متناسب با مقدار فشار واردشده است. سنسور فشار پیزوالکتریک (Piezoelectric) بر اساس «اثر پیزوالکتریک» کار میکند. جنس قطعات پیزوالکتریک معمولاً سرامیک، کریستال و برخی مواد مرکب دیگر است. برای انتقال فشار به سنسور فشار پیزوالکتریک نیز معمولاً از دیافراگم استفاده میشود. تغییر فشار وارد شده به این سنسور باعث تغییر ولتاژ دو سر آن میشود.

سنسور فشار پیزوالکتریک مقاومت خوبی در محیطهای کاری سخت و خشن دارد و قیمت آن ارزان است. محدوده اندازهگیری این سنسور ۳ تا ۲۰۰۰۰ psi است و رابطه بین فشار واردشده و ولتاژ در این سنسور خطی است.

- سنسور فشار خازنی: سنسور فشار خازنی (Capacitive) تغییرات فشار را به تغییرات ظرفیت خازن تبدیل میکند و از این روش، فشار را اندازهگیری میگیرد. تغییر فشار سیال به یک ديافراگم اعمال میشود. یکی از صفحات خازن درون سنسور به دیافراگم وصل شده است و تغییر وضعیت دیافراگم، فاصله بین صفحات خازن تغییر میدهد که تغییر ظرفیت آن را بههمراه دارد. مدار ترنسمیتر این نوع سنسورها معمولاً یک اسیلاتور (نوسانساز) یا یک مدار تشدید LC است.

محدوده اندازهگیری سنسورهای فشار خازنی از ۲۵۰ پاسکال تا ۷۰ مگاپاسکال است. این سنسور به دلیل نویزپذیری بالا باید در برابر نویزهای الکترومغناطیسی حفاظت شود.

کنترل فشار سیالها در مخازن و لولهها اهمیت بسیار زیادی دارد. افزایش بیش از حد فشار ممکن است باعث انفجار و آسیب به افراد و تجهیزات شود، درحالیکه افت فشار باعث پایین آمدن کیفیت محصول یا از بینرفتن مواد اولیه شود. برای مثال در یک خط تولید لولههای پلیمری کاهش فشار خروجی اکسترودر باعث خرابی محصول و افزایش هزینه ضایعات مواد اولیه شود.

علاوه بر سنسورهایی که در این مقاله به آنها اشاره شد، از سنسورهای آنالوگ بسیاری در اتوماسیون صنعتی استفاده میشود. متغیرهایی مانند رطوبت، فاصله (مجاورت)، غلظت و وزن نیز از مواردی هستند که با سنسورهای آنالوگ اندازهگیری میشوند.

جمعبندی

در سیستمهای اتوماسیون صنعتی، سنسورهای آنالوگ نقش بسیار مهمی ایفا میکنند و بدون استفاده از آنها تقریبا هیچ سیستم اتوماسیونی به درستی کار نمیکند. بیشتر روشهای کنترلی رایج بدون دریافت فیدبک سنسوری آنالوگ کارایی ندارند. در این مقاله سنسورهای آنالوگ رایج در صنعت شامل سنسورهای دما، فلو، سطح و فشار را معرفی کردیم و نحوه بهکارگیری آنها در یک فرایند اتوماسیون را با ذکر مثال توضیح دادیم. با شرکت در دوره اتوماسیونکار زیمنس ماهر نحوه طراحی سیستمهای اتوماسیون و بهکارگیری سنسورهای آنالوگ در برنامه PLC را در قالب مثالهای عملی فرا میگیرید.

سوالات متداول

سنسورهای دیجیتال خروجی تجهیزات دو وضعیتی مانند سوئیچها و همچنین تجهیزاتی که خروجی پالسی دارند، مانند انکدر را تشخیص میدهند؛ ولی سنسورهای آنالوگ مقدار متغیرهای پیوسته مانند دما را اندازهگیری میکنند و یک سیگنال الکتریکی استاندارد متناظر با مقدار متغیر صادر میکنند.

سنسورهای آنالوگ بسته به نوع عملکردشان خروجیهای متفاوتی اعم از ظرفیت خازنی، ولتاژ، مقاومت و راکتانس را در رنجهای مختلف تولید میکنند؛ اما برای PLCها تنها سیگنالهای استاندارد ولتاژی و جریانی شناخته شده است. برای تبدیل خروجیهای سنسوری به سیگنالهای استاندارد از ترنسمیتر استفاده میشود.

خیر؛ بسیاری از کنترلکنندههای دیجیتال و درایوهای الکتریکی هم میتوانند ورودی سنسوری آنالوگ دریافت کنند و بر اساس آن خروجی کنترلی صادر کنند.