فهرست مطالب

Toggleیکی از بخشهای اصلی سیستمهای اتوماسیون صنعتی سنسورها هستند که متغیرهای پروسه را اندازهگیری کرده و در قالب سیگنال استاندارد تحویل کنترلر میدهند. اندازهگیری فشار سیالات در بسیاری از فرآیندهای صنعتی برای کنترل عملکرد آنها لازم و ضروری است. برای اندازهگیری فشار از سنسور فشار استفاده میشود. این سنسور وسیلهای است که فشار سیال در یک مخزن را به سیگنال الکتریکی تبدیل میکند. در این مقاله انواع سنسور فشار، نحوه عملکرد و کاربرد هر کدام را شرح میدهیم.

کاربرد اصلی سنسورها و دیگر تجهیزات ابزاردقیق در سیستمهای اتوماسیون است با یادگیری دانش و مهارت حرفهای در زمینه اتوماسیون صنعتی، موقعیتهای پرشماری برای موفقیت و اشتغال شما در حوزه صنعت فراهم خواهد شد. با ثبتنام در دوره اتوماسیون فتک و اتوماسیون زیمنس آکادمی ماهر میتوانید این دانش سودمند را به صورت کاربردی و عملی فرا بگیرید.

تاریخچه و کاربرد سنسور فشار در صنعت

تشخیص، درک و اندازهگیری فشار بهطور اساسی با کارهای «گالیله» در اواخر دهه ۱۵۰۰ میلادی و «توریچلی» در اواسط دهه ۱۶۰۰ آغاز شد. اولین فشارسنج «لوله بوردون» بود که در سال ۱۸۴۹ اختراع شد. تا سال ۱۹۳۰ طول کشید تا اولین مبدلهای فشار با خروجی الکتریکی معرفی شوند. از آن زمان به بعد، با ظهور نیمههادیها، شمار فناوریهای مختلف برای تشخیص مقدار فشار بهطور قابلتوجهی افزایش یافت.

در بسیاری از فرایندهای صنعتی، بهویژه صنایع نفت، گاز، شیمی و پتروشیمی مدیریت پروسه بدون بهکارگیری سنسورهای فشار تقریباً غیرممکن است. از این سنسورها بهمنظور کنترل، نظارت و تضمین ایمنی عملکرد سیستمهای صنعتی استفاده میشود.

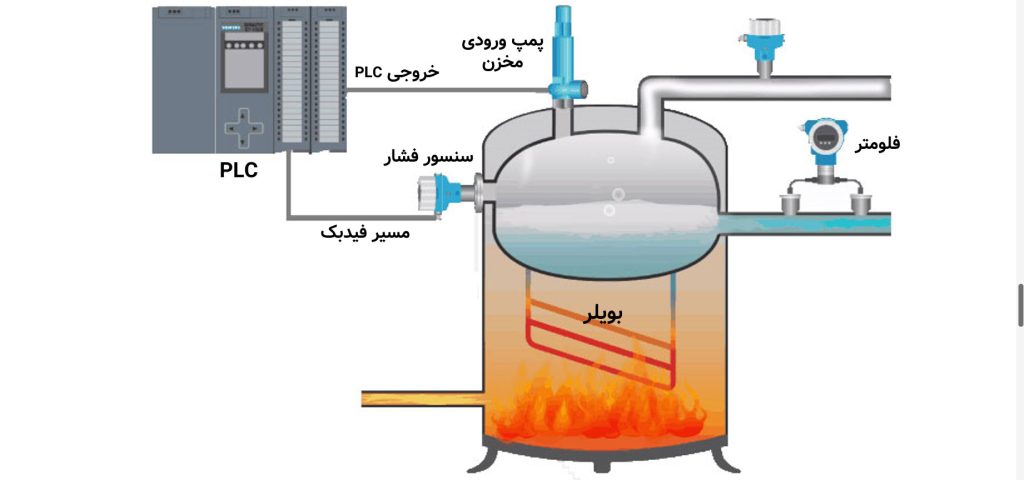

- کنترل: یکی از کاربردهای سنسور فشار استفاده آنها در سیستمهای کنترلی حلقه بسته است. این سنسور فیدبک کنترلی سیستم را در قالب سیگنال کنترلی استاندارد به کنترلر (مثلاً PLC) میدهد تا بر اساس آن خروجی لازم توسط کنترلر تولید شود. برای مثال فرض کنید میخواهید فشار گاز درون یک مخزن که ورودی گاز آن توسط یک کنترل ولو تنظیم میشود را در اندازهای ثابت نگه دارید. سنسور، مقدار فشار مخزن را به صورت مداوم به کنترلر تحویل میدهد و کنترلر بر اساس آن، فرمان باز یا بسته شدن کنترلولو را صادر میکند. به این شکل، فشار درون مخزن در محدوده مشخصی تنظیم میشود.

- نظارت: نظارت و مانیتورینگ سیستمهای صنعتی از مهمترین اقدامات در تضمین درستی عملکرد یک پروسه صنعتی است. مقدار فشار اندازهگیریشده توسط سنسور فشار را میتوان توسط نمایشگرهای دیجیتال یا HMI برای متخصصان و اپراتورها به نمایش گذاشت. همچنین میتوان از گیج فشار عقربهای یا دیجیتال برای نمایش فشار در محل نصب گیج استفاده کرد.

- ایمنی: افزایش فشار سیال در بسیاری از فرایندهای صنعتی ممکن است بسیار خطرناک باشد و باعث انفجار مخازن و آسیب جدی به افراد و تجهیزات شود. در صورت تشخیص فشار بیش از حد توسط سنسور، میتوان پیش از بروز خطر به صورت اتوماتیک یا دستی از بروز خطر پیشگیری کرد.

انواع اندازهگیری فشار

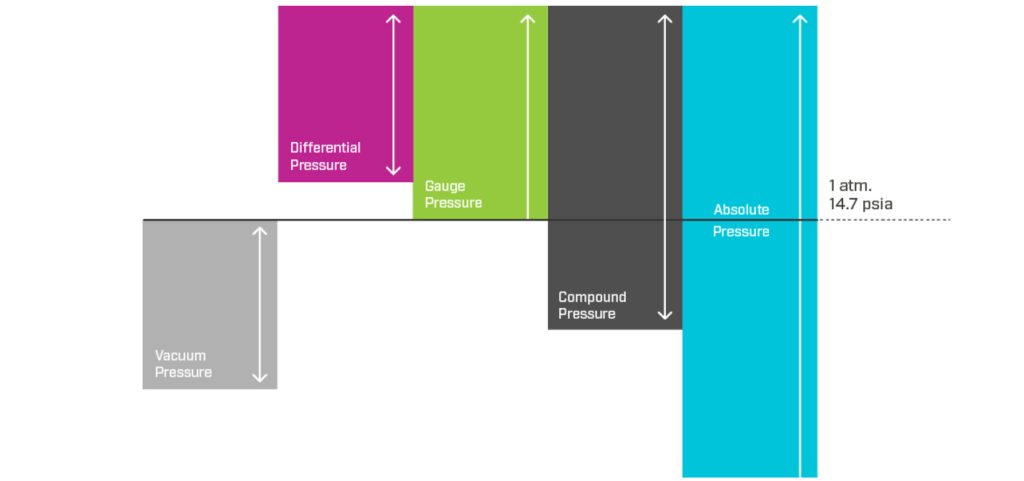

برای درک مفاهیم مرتبط با اندازهگیری فشار، نیاز است که با چند اصطلاح آشنا شوید. نوع سنسوری که انتخاب میشود میتواند بر دقت اندازهگیری و به طور کلی بر عملکرد سیستم تأثیر بگذارد. انواع اندازهگیری فشار با توجه به مرجعی که فشار نسبت به آن اندازهگیری میشود (مانند فشار هوا در سطح دریا) دستهبندی میشوند.

- فشار گیج (Gauge Pressure): این نوع فشار نسبت به فشار جَو یا فشار هوای محل اندازهگیری میشود. فشار اندازهگیریشده میتواند بیشتر یا کمتر از فشار هوا در محل نصب سنسور باشد.

- فشار مطلق (Absolute Pressure): فشار مطلق، معادل فشار سیال نسبت یک مرجع صفر یا خلأ است. فشار اندازهگیری شده توسط سنسور فشار مطلق به محل اندازهگیری وابسته نیست و در هر جایی اختلاف فشار نسبت به مرجع صفر را اندازه میگیرد.

- فشار دیفرانسیلی (Differential Pressure): فشار دیفرانسیلی به تفاوت فشار بین دو نقطه در یک سیستم اشاره دارد و معمولاً از این روش برای اندازهگیری فلوی مایع یا گاز در لولهها استفاده میشود.

- فشار وکیوم (Vacuum Pressure): فشار وکیوم فشار کمتر از فشار محیط محل اندازهگیری را میسنجد و مقدار آن منفی است.

- فشار ترکیبی (Compound Pressure): فشار ترکیبی (کامپوند) هم فشار مثبت و هم فشار منفی یا وکیوم را اندازهگیری میکند. به عبارت دیگر، این نوع فشار ترکیبی از فشار گیج و فشار وکیوم است.

تفاوت سنسور، ترنسدیوسر و ترنسمیتر فشار

اصطلاح «سنسور فشار» یک اصطلاح کلی است که برای توصیف دستگاهی که فشار را اندازهگیری میکند، استفاده میشود. این دستگاه میتواند یک سنسور، یک ترانسدیوسر یا یک ترانسمیتر فشار باشد که این بستگی به طراحی مدارهای الکترونیکی مربوطه دارد.

سنسوری که مسئول تشخیص و اندازهگیری اثرات فشار اعمال شده است، خروجی تولید میکند که نمیتوان آن را مستقیماً در یک مدار الکترونیکی، مانند یک سیستم مبتنی بر میکروکنترلر یا PLC استفاده کرد. واکنش فیزیکی سنسور به فشار باید به سیگنال الکتریکی استاندارد تبدیل شود.

سنسورهای فشار

سنسورهای فشار یک خروجی تولید میکنند که متناسب با فشار واردشده تغییر میکند. سنسور معمولاً به عنصر حسگری گفته میشود که فشار را به طور فیزیکی شناسایی میکند. سنسورهای فشار قابل نصب روی برد مدار وجود دارند که طراح باید مواردی مانند کالیبراسیون، جبرانسازی دما و تقویت سیگنال را جداگانه برای اندازهگیری فشار در نظر بگیرد. عبارت «سنسور فشار» گاهی برای توصیف کلی ترانسدیوسرها و ترانسمیترهای فشار نیز به کار میرود.

ترانسدیوسرهای فشار

ترانسدیوسرهای فشار، خروجی ولتاژی تولید میکنند که با فشار تغییر میکند. یک ترانسدیوسر شامل عنصر حسگر همراه با مدارات تنظیم سیگنال، مانند جبرانساز نوسانات دما و احتمالاً یک تقویتکننده برای انتقال سیگنالها به فاصلههای بیشتر است.

استفاده از ترانسدیوسرهایی که خودشان دارای جبرانسازی دما هستند بهتر است؛ زیرا طراحی جبرانساز دما در بعضی کاربردها میتواند پیچیده و دشوار باشد.

ترانسمیترهای فشار

ترانسمیترهای فشار مشابه ترانسدیوسرها هستند، اما به جای سیگنال ولتاژی، سیگنال جریان تولید میکنند که در این جریان بارهای با امپدانس پایین جاری میشود. معمولاً خروجی ترنسمیترها به صورت استاندارد صنعتی ۴ تا ۲۰ میلیآمپر است.

سنسورهای فشار از جمله سنسورهای آنالوگ هستند که در سیستم اتوماسیون به ورودیهای آنالوگ PLC وصل میشوند. در مقاله زیر با عملکرد سنسورهای آنالوگ آشنا شوید.

انواع سنسورهای فشار

سنسورهای فشار بر اساس روش اندازهگیری تغییرات فشار دستهبندی میشوند. این سنسورها میتوانند تغییرات فیزیکی ناشی از اعمال فشار را مشاهده و اندازهگیری کنند. برخی از متداولترین انواع سنسورهای فشار شامل موارد زیر هستند.

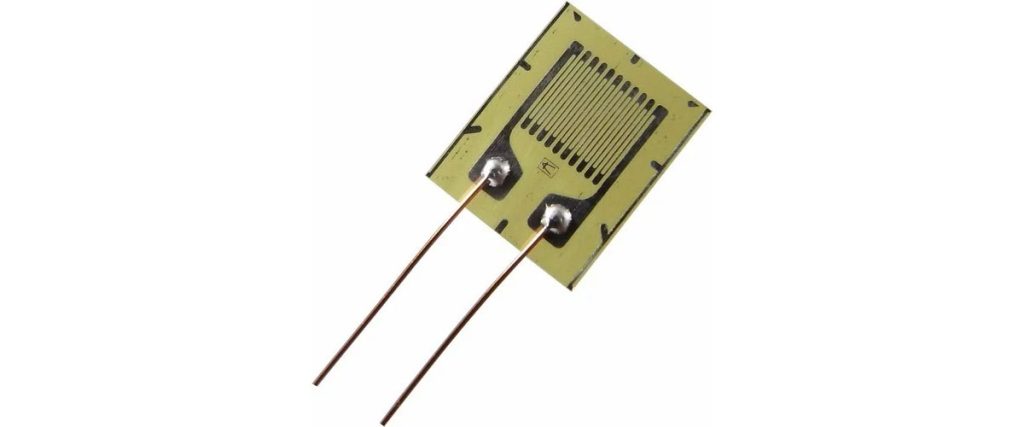

کرنشسنج یا استرین گیج (Strain Gauge)

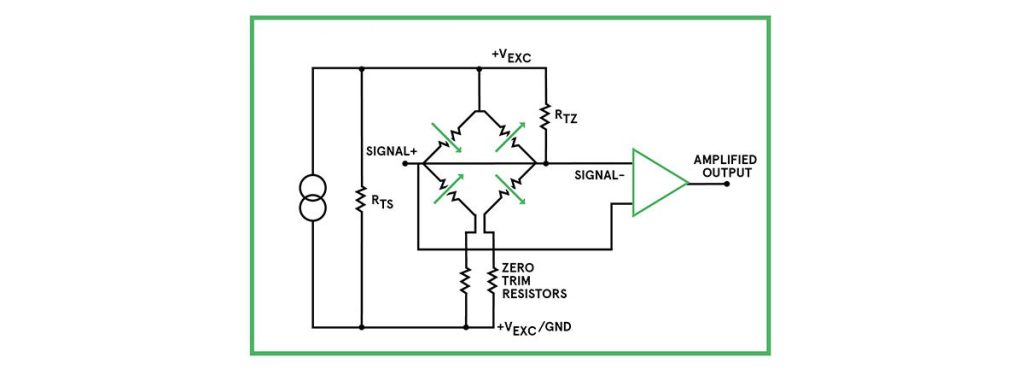

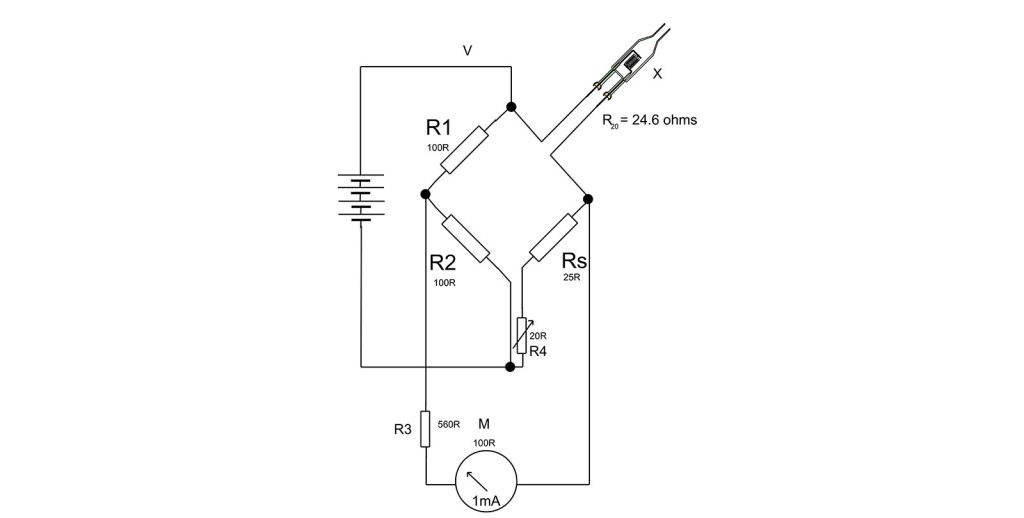

کرنش به معنای انبساط یا انقباض مواد جامد است که در اثر اعمال نیرو ایجاد میشود. سنسورهای کرنشسنج (استرین گیج) دارای یک هادی فنری هستند که در اثر اعمال نیرو تغییر شکل میدهد. مقاومت الکتریکی ماده با تغییر ساختار آن به صورت متناسب تغییر میکند. با تغییر فشار، نوسانات در مقاومت و ولتاژ بهصورت سیگنالهای الکتریکی ثبت شده و سپس فشار معادل آن محاسبه و نمایش داده میشود.

سنسورهای فشار استرین گیج بهویژه برای نظارت بلندمدت مناسب هستند و به دلیل در دسترس بودن و تطبیقپذیری، رایجترین نوع سنسورهای فشار محسوب میشوند.

برای تبدیل تغییرات مقاومت استرین گیج به سیگنال استاندارد از مدار «پل وتستون» به همراه یک تقویتکننده استفاده میشود (شکل ۶).

در شکل ۷ یک نمونه سنسور فشار استرین گیج را میبینید.

پیزوالکتریک (Piezoelectric)

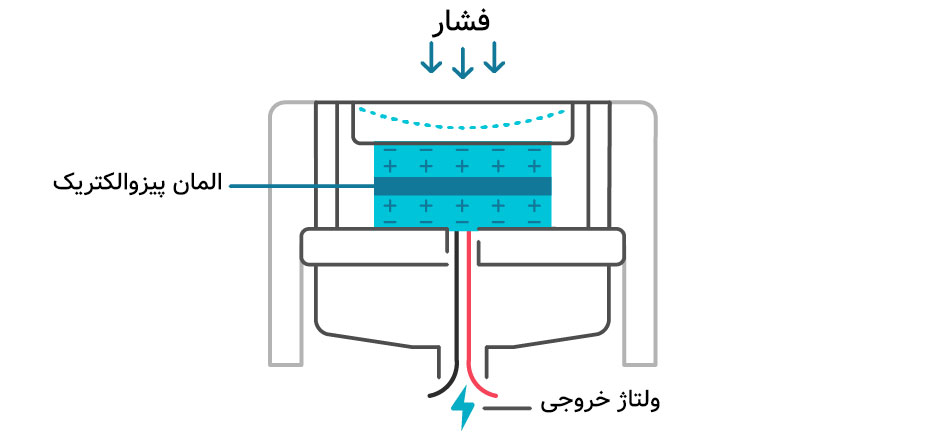

سنسورهای فشار پیزوالکتریک از اثر پیزوالکتریک استفاده میکنند. این اثر به تولید بار الکتریکی در واکنش به تغییرات فیزیکی در مواد اشاره دارد. این تغییرات در برخی مواد بهگونهای قابل اندازهگیری هستند. قطعات پیزوالکتریک گاهی از جنس مواد طبیعی مانند کریستال و گاهی از مواد مصنوعی مانند پلیمر یا بلورهای مصنوعی ساخته میشوند. بار تولیدشده در این مواد متناسب با نیروی اعمالشده است و بهصورت اختلاف پتانسیل میتوان آن را اندازهگیری کرد. سنسور میتواند تغییرات بار الکتریکی را تشخیص داده و از طریق آن، فشار واردشده متناظر را اندازهگیری کند.

سنسورهای پیزوالکتریک میتوانند در اندازههای بسیار کوچک ساخته شوند و برای کاربردهایی با محدودیت فضا مناسب هستند. این سنسورها همچنین امکان ثبت تغییرات فشار با فرکانسهای بالا را فراهم میکنند، که برای اندازهگیریهای پیدرپی با فاصله زمانی کوتاه مفید است.

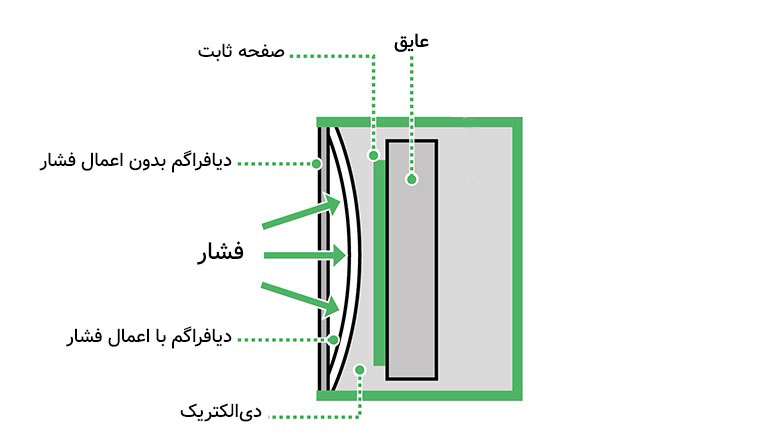

خازنی (Capacitive)

سنسور خازنی ظرفیت بین دو صفحه را اندازهگیری میکند. فاصله بین این دو صفحه که به فشار محیط بستگی دارد، مقادیر ظرفیت را تغییر میدهد. طراحی مکانیکی ساده آنها امکان مقاومت در برابر شرایط محیطی سخت را فراهم میکند.

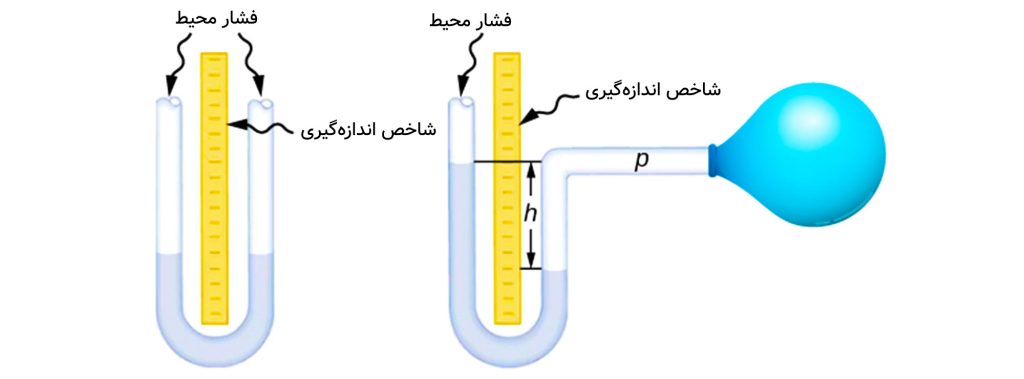

مانومتر (Manometer)

اولین دستگاههای اندازهگیری فشار شامل لولههای شیشهای پر از مایع بودند. مانومترها در اصل همین دستگاهها هستند: یک لوله که با حرکت مایع تغییرات فشار را در دو سطح مقایسه میکند. سادهترین مانومترها به شکل «U» با مایعی داخل آن هستند که با تغییرات فشار جابهجا میشود.

مانومترها میتوانند برای کالیبره کردن تجهیزات دیگر استفاده شوند و همچنان ابزار رایجی در آزمایشگاهها هستند. با این حال، به دلیل پاسخدهی کند و محدودیت در محدوده فشار، برای سنجش فشار با تغییرات زیاد مناسب نیستند.

در صنعت معمولاً مانومتر را به صورت گیجهای عقربهای میسازند. در شکل ۱۳ یک نمونه گیج فشار مانومتر را میبینید.

در صورتی که با گیجهای فشار آشنایی ندارید، میتوانید مقاله زیر را بخوانید.

فشار خلأ (Vacuum Pressure)

سنسورهای فشار معمولاً با اندازهگیری نیروی اعمالشده بر یک سیستم مکانیکی کار میکنند. این روشها در فشارهای پایینتر از فشار اتمسفر، بهویژه فشار خلأ شدید، پیچیدهتر میشوند. برای سنجش فشار خلأ، اندازهگیریها کمتر به واکنشهای مکانیکی وابسته هستند و بیشتر به تغییرات ویژگیهای مواد توجه میشود.

یکی از معروفترین سنسورهای اندازهگیری فشار خلأ، «سنسور پیرانی» (Pirani) است که به نام مخترع آن، «مارچلو استفانو پیرانی» نامگذاری شده است. این سنسور مقاومت الکتریکی یک فیلامان گرمشده درون محفظه گیج را اندازهگیری میکند. با قرار گرفتن محفظه در معرض فشار خلأ، دمای آن کاهش مییابد و این تغییر دما باعث تغییر در مقاومت الکتریکی فیلامان میشود که بهصورت غیرمستقیم فشار را نشان میدهد.

القایی (Inductive)

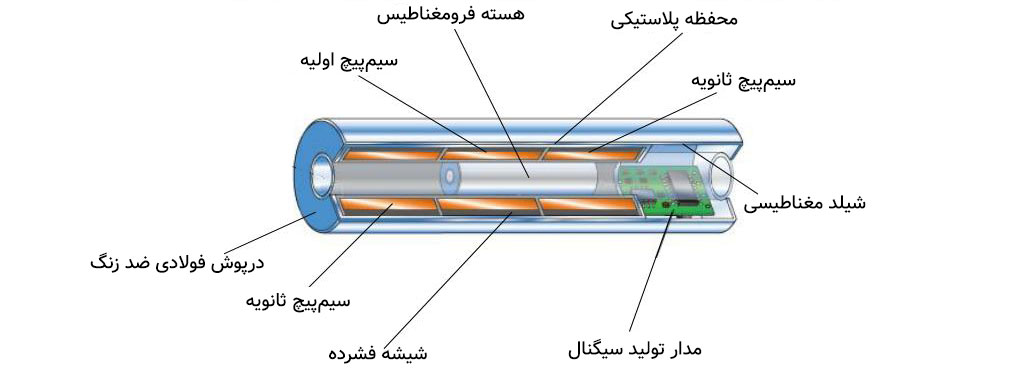

بعضی از سنسورهای فشار القایی بر اساس پدیده مغناطیس کار میکنند. این پدیده شامل القا (اندوکتانس)، مقاومت القایی (رلوکتانس) و جریان گردابی (Eddy Current) است. در سنسورهای فشار القایی، تغییر فشار باعث ایجاد حرکتی میشود که بهنوبه خود اندوکتانس یا رلوکتانس مدار الکتریکی را تغییر میدهد. در این سنسورها از قطعهای به نام «ترانسفورماتور متغیر خطی دیفرانسیلی» (LVDT) به عنوان عملگر اندازهگیری فشار استفاده میشود. شکل ۱۶ اجزای یک LVDT را نشان میدهد.

اعمال فشار به LVDT باعث حرکت هسته از میان سیمپیچهای آن شده و ولتاژ القایی در سیمپیچهای ثانویه تغییر میکند. این ولتاژ متناسب با جابجایی هسته و درنتیجه، متناسب با فشار اعمالشده به هسته است.

ترنسدیوسرهای فشار نوع LVDT با دقت ۰.۵ درصد از کل محدوده اندازهگیری است و با بازههایی از ۰ تا ۳۰ psi (معادل ۰ تا ۲۱۰ کیلوپاسکال) تا ۰ تا ۱۰۰۰۰ psi (معادل ۰ تا ۷۰ مگاپاسکال) در دسترس هستند. آنها میتوانند فشار مطلق، فشار گیج، یا فشار تفاضلی را اندازهگیری کنند. نقاط ضعف آنها حساسیت به سایش مکانیکی، ارتعاش و تداخل الکترومغناطیسی است.

ترنسدیوسرهای فشار مبتنی بر رلوکتانس به دلیل دامنه سیگنال خروجی بالا، اغلب در کاربردهایی استفاده میشوند که رزولوشن بالا در یک بازه نسبتاً کوچک موردنیاز است. دقت معمول آنها ۰.۵٪ از کل محدوده اندازهگیری است.

معیارهای انتخاب سنسور فشار

هنگامی که قصد دارید از یک سنسور فشار خاص یا مجموعهای از سنسورها در طراحی خود استفاده کنید، باید چندین پارامتر عملیاتی سیستم را مشخص کنید که به تعیین مناسبترین سنسور فشار برای کاربرد شما کمک میکنند. مهمترین معیارهای انتخاب سنسور فشار عبارتاند از:

- نوع سنسور: مانند سنسورهای هوابندیشده (Sealed)، وکیوم (خلأ)، استرینگیج (کرنشسنج)، پیزوالکتریک و غیره.

- محدوده فشار عملیاتی: محدوده فشاری که در آن محدوده، دستگاه طبق مشخصات ارائهشده توسط شرکت سازنده بهطور ایمن عمل میکند.

- محدوده دمای عملیاتی: محدوده دمایی که دستگاه در آن بهطور ایمن و مطابق با مشخصات شرکت سازنده عمل میکند.

- فشار حداکثر: حداکثر حد فشاری که سنسور قبل از خرابی میتواند تحمل کند.

- نوع خروجی: نوع سیگنال الکتریکی خروجی از سنسور فشار (آنالوگ/دیجیتال) که با طراحی شما سازگار باشد.

- دقت و پایداری: میزان دقت مورد نیاز سنسور و تغییرات آن نسبت به مشخصات کالیبرهشده در طول زمان.

- رزولوشن: کوچکترین تغییر فشار که توسط سنسور قابل تشخیص است.

- ولتاژ تغذیه: ولتاژی که برای کارکرد سنسور فشار نیاز است.

- محیط: عوامل محیطی خارجی (دما، رطوبت، فشار، تماس با مایعات، تابش و غیره) که سنسور فشار ممکن است در معرض آنها قرار گیرد. فاصله فیزیکی بین سنسور و هر دستگاه گیرنده نیز می تواند در زمره عومل محیطی مؤثر در انتخاب سنسور باشد.

در مقاله زیر با انواع سنسورهای صنعتی آشنا شوید.

جمعبندی

با توجه به کاربرد گسترده سنسورهای فشار در سیستمهای اتوماسیون صنعتی در این مقاله انواع این سنسورها و کاربرد آنها را شرح دادیم. روشهای اندازهگیری فشار، تفاوت دستگاههای سنجش فشار از لحاظ سیگنال خروجی و پرکاربردترین تکنولوژیهای بهکاررفته در سنسورهای فشارسنج مهمترین مطالب مطرح شده در این مقاله است. در پایان نیز مشخصهها و معیارهای انتخاب یک سنسور مناسب برای کاربردهای مختلف را بیان کردیم.

سوالات متداول

در صنعت معمولاً از واحدهای پاسکال (Pa)، پیاسآی (psi) و بار (bar) استفاده میشود.

سنسورهای خازنی، استرین گیج و پیزوالکتریک کاربرد رایجتری دارند.

نوع خروجی بسته به عواملی مانند نوع ورودیهای در دسترس کنترلر و فاصله سنسور از آن میتوانند به صورت جریانی یا ولتاژی باشند.

منابع

https://upkeep.com/learning/pressure-sensor/

https://my.avnet.com/abacus/solutions/technologies/sensors/pressure-sensors/#https://www.sameskydevices.com/blog/an-overview-of-pressure-sensors?srsltid=AfmBOopEpDVk9YtdEei-VxJ-5iZ8wy9mGlsa3P8JN62cNmWKdU1eMXt9https://uploadkon.ir/uploads/1b5205_24common-notes-pressure-sensor.pdf